كيف تعمل الآلات ذات التحكم الرقمي على تحسين دقة الأبعاد في البراغي المخصصة

لماذا أصبحت الدقة أكثر أهمية من أي وقت مضى

في الصناعات الحديثة، سواءً في البناء أو الفضاء أو الآلات الثقيلة، لا تُعدّ البراغي مجرد موصلات؛ بل هي مكونات تحمل الأحمال وتُحدد السلامة والمحاذاة والمتانة. حتى انحراف 0.05 مم في القطر أو ميل السنّ قد يُؤدي إلى اختلال في عزم الدوران أو اهتزاز أو عطل مُبكر.

لهذا السبب، أصبحت دقة الأبعاد عاملاً حاسماً في جودة المثبتات. في جينجل ، تُحوّل آلات التحكم الرقمي بالحاسوب (CNC) إنتاج البراغي التقليدي إلى علم دقيق، مما يضمن توافق كل بُعد تماماً مع حجم الحمل المطلوب.

التصنيع التقليدي مقابل التصنيع باستخدام الحاسب الآلي: الفرق الجوهري

تعتمد طرق التشغيل التقليدية - مثل المخرطة اليدوية أو الختم - بشكل كبير على مهارة المُشغِّل. ورغم ملاءمتها للإنتاج الضخم، إلا أنها غالبًا ما تُحدث تفاوتًا في التفاوتات بين الدفعات، وخاصةً في الخيوط وأسطح التثبيت.

تغير عملية التصنيع باستخدام الحاسب الآلي هذا الأمر بالكامل.

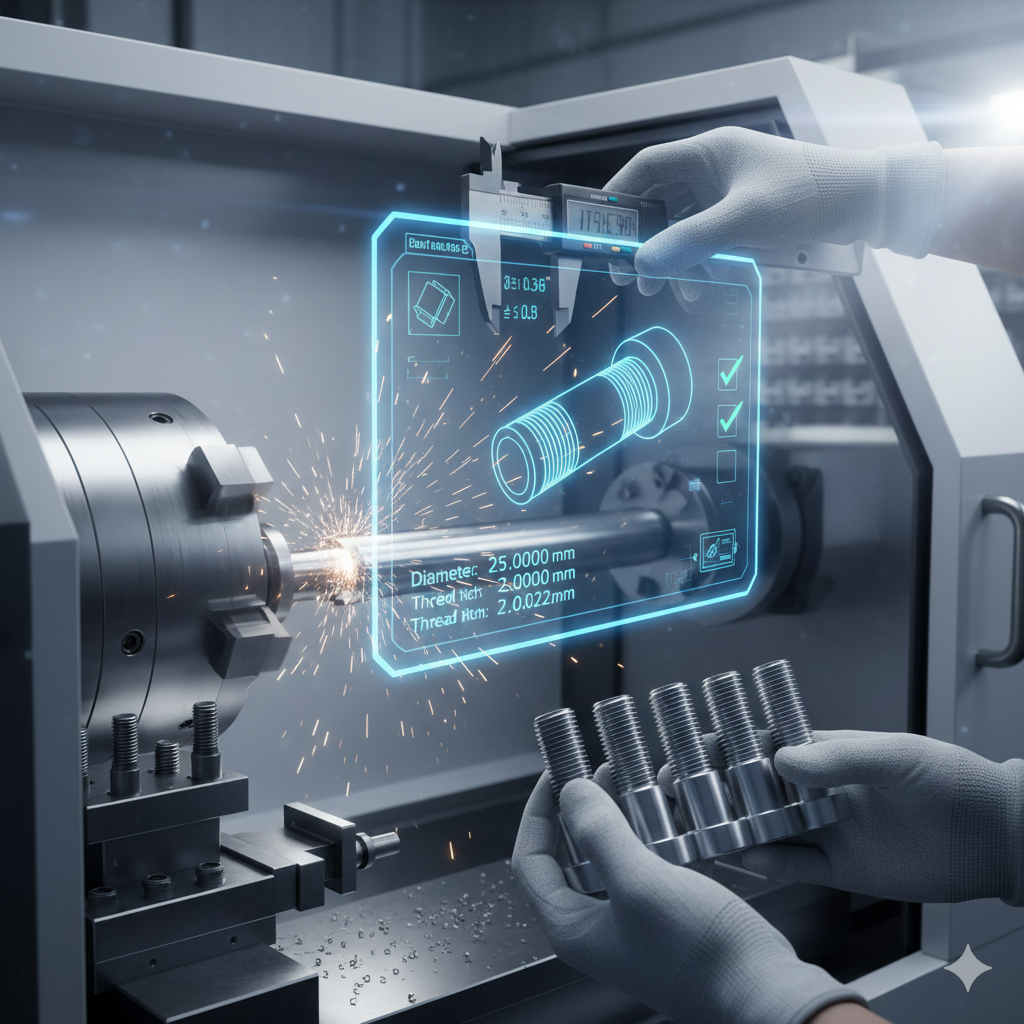

من خلال استخدام مسارات الأدوات الرقمية والتغذية الراجعة في الوقت الفعلي، تحافظ آلات CNC على التحكم في الأبعاد بشكل ثابت ضمن ±0.01 مم ، بغض النظر عن حجم الإنتاج.

| ميزة | الإنتاج التقليدي | التصنيع باستخدام الحاسب الآلي (جينجل) |

|---|---|---|

| دقة | ±0.1–0.2 مم اختلاف | ±0.01 مم التسامح |

| القدرة على التكرار | يعتمد على المشغل | الاتساق الذي يتم التحكم فيه بواسطة الكمبيوتر |

| تشطيب السطح | علامات الأداة شائعة | مُصقول بدقة (Ra < 0.8 ميكرومتر) |

| سلامة الخيط | اختلاف القالب اليدوي | مطحونة أو مدلفنة رقميًا |

| اتساق الدفعة | متغير حسب التحول | 100% يتم التحكم بها بواسطة البرنامج |

يؤدي هذا المستوى من الدقة إلى التخلص من مشكلات مثل قوة الضغط غير المتساوية، وعدم محاذاة الخيط، وعزم الدوران غير المتوقع - وهي كلها أسباب شائعة لإجهاد المفصل والتسرب.

كيف تضمن تقنية CNC دقة الأبعاد

1. التحكم في المخطط الرقمي

يبدأ كل مسمار مُخصص بنموذج CAD يُحدد كل بُعد: الطول، والقطر، والميل، والحافة المُشطوفة. يُحوّل نظام CNC هذه المواصفات إلى حركات دقيقة للأداة، مما يضمن تكرارًا مثاليًا عبر الدفعات.

2. المزامنة متعددة المحاور

تتيح أنظمة CNC خماسية المحاور المستخدمة في Jingle تنفيذ أشكال هندسية معقدة، مثل القطع السفلي، والسيقان المدببة، أو انتقالات الخيوط الدقيقة، دون الحاجة إلى إعادة ضبط المواضع. هذا يُجنّب الأخطاء التراكمية الشائعة في عمليات الإعداد اليدوية متعددة الخطوات.

3. التغذية الراجعة الآلية وتعويض الأدوات

تراقب مستشعرات التشغيل باستمرار تآكل الأدوات ودرجة حرارتها واهتزازها. في حال حدوث أي انحرافات، يعمل التعويض الفوري على تعديل مسارات القطع لاستعادة التفاوت الدقيق.

4. الإنتاج في بيئة خاضعة للرقابة

تتم عملية التصنيع باستخدام الحاسب الآلي في بيئات منظمة درجة حرارتها، مما يقلل من التمدد الحراري - وهو عامل حاسم عند تحقيق الدقة على مستوى الميكرون.

مزايا البراغي المخصصة المصنوعة باستخدام الحاسب الآلي

| فائدة | التأثير العملي |

|---|---|

| ملاءمة متسقة بين المكونات | يمنع ارتخاء المفصل واختلال محاذاته |

| تحسين الاتصال السطحي | يقلل من التآكل ويزيد من استقرار عزم الدوران |

| درجة عمق الخيط ودقة القياس | يعزز القدرة على التنبؤ بالحمل المسبق |

| انخفاض الحاجة إلى إعادة العمل أو الحشو | يوفر التكلفة أثناء التثبيت |

| تحسين المظهر الجمالي والطلاء المقاوم للتآكل | يؤدي التصاق الطلاء الموحد إلى تحسين طول العمر |

في التجمعات ذات الأحمال العالية، تترجم هذه الفوائد مباشرة إلى فترات صيانة أقل وتحسين هوامش السلامة.

مثال من العالم الواقعي: مسامير دقيقة لمعدات الطاقة

واجه مُصنِّع معدات الطاقة أعطالًا متكررة في مسامير هياكل التوربينات بسبب عدم تناسق مقاطع الخيوط الناتجة عن التصنيع التقليدي. بعد التحول إلى مسامير Jingle المُصنَّعة باستخدام الحاسب الآلي (CNC) ، تحسَّن اتساق عزم الدوران بنسبة 22% ، وانخفض وقت إعادة التصنيع بنسبة 40% .

لم يتطلب التغيير إعادة تصميم - فقط تصنيع دقيق يوازن بين أدوات التثبيت والغرض الهندسي.

أخطاء الأبعاد الشائعة وكيفية منعها باستخدام الحاسب الآلي

| مشكلة | السبب في الطرق التقليدية | حلول CNC (جينجل) |

|---|---|---|

| درجة الخيط غير متساوية | تآكل القالب اليدوي | مزامنة مسار الأداة الرقمية |

| ساق خارج المركز | سوء المحاذاة | مركزية المغزل التي يتم التحكم فيها بواسطة محرك سيرفو |

| هندسة الرأس غير المتسقة | تغيير الأدوات أثناء الإنتاج | تحديد المواقع المقفلة متعددة المحاور |

| طول متغير | أخطاء القياس اليدوي | ردود الفعل البعدية القائمة على الليزر |

| الضرر السطحي | معدلات التغذية المفرطة | سرعة المغزل المتحكم بها + تحسين سائل التبريد |

لماذا تتميز عملية CNC الخاصة بشركة Jingle

التفاوتات المعتمدة: تخضع كل دفعة لفحص الميكرومتر والفحص البصري للحصول على دقة أبعاد تبلغ ±0.01 مم.

التكيف الشامل للمواد: من الفولاذ الكربوني إلى الفولاذ المقاوم للصدأ والتيتانيوم، يتم تحسين مسارات الأدوات لتحقيق الصلابة والمرونة.

التحقق من الخيوط: يتم مسح 100% من الخيوط رقميًا للتأكد من التوافق مع معايير ISO 965-1 وASME B1.1.

إمكانية التتبع من البداية إلى النهاية: تتضمن كل دفعة تقرير تشغيل يوضح معدل التغذية ودرجة حرارة القطع ومقاييس الانحراف.

يعمل هذا النهج الذي يركز على الدقة أولاً على تحويل البرغي البسيط إلى مكون هندسي موثوق.

التعليمات

س1 - هل تعتبر عمليات التصنيع باستخدام الحاسب الآلي فعالة من حيث التكلفة بالنسبة للدفعات الصغيرة؟

نعم. تتيح تقنية التحكم الرقمي بالكمبيوتر (CNC) إعدادًا مرنًا للنماذج الأولية والعمليات القصيرة دون المساس بالدقة، مما يجعلها مثالية للأجزاء المخصصة أو المتخصصة.

س2 - كيف تعمل تقنية CNC على تحسين جودة الخيط؟

تحافظ الخيوط المطحونة رقميًا على درجة الدقة وزاوية الرصاص، مما يمنع التراخي أو التآكل تحت الحمل.

س3 - ما هو نطاق التسامح القياسي للبراغي المخصصة؟

تحافظ Jingle على دقة ±0.01 مم للأبعاد الحرجة و±0.05 مم للميزات العامة، متجاوزة دقة الدرجة 6 من ISO.

س4 - هل تؤثر عمليات التصنيع باستخدام الحاسب الآلي على الطلاء أو الجلفنة؟

على العكس من ذلك تمامًا، تسمح الأسطح الناعمة والموحدة الناتجة عن عمليات CNC بتحقيق التصاق أفضل للطلاء والحماية من التآكل.

الدقة التي تربط الأداء

دقة الأبعاد هي أساس كل وصلة متينة. بفضل التصنيع باستخدام الحاسب الآلي، تضمن Jingle ملاءمة كل برغي بدقة، وأدائه المتواصل، ومتانته في أقسى الظروف الصناعية.

من النماذج الأولية الصغيرة إلى عمليات الإنتاج الكبيرة، الدقة ليست اختيارية - فهي مدمجة في كل خيط.

استكشف حلول التصنيع الدقيق لدينا على الصفحة الرئيسية لـ Jingle أو اتصل بمتخصصينا عبر اتصل بنا للحصول على خدمات المثبتات CNC المصممة خصيصًا.