Proveedor de componentes mecanizados de precisión: cómo las ventajas reales se traducen en calidad, costo y confiabilidad

Los componentes mecanizados de precisión son fundamentales para la maquinaria industrial, los sistemas estructurales y los ensambles críticos. Sin embargo, los equipos de ingeniería y los gerentes de compras se enfrentan constantemente a una desconexión: las piezas que cumplen con las tolerancias impresas durante la inspección a veces incumplen los requisitos funcionales —como el ajuste, el rendimiento de ensamblaje repetido o la estabilidad a largo plazo— una vez implementadas o reordenadas. Esto no se debe únicamente a un problema de medición; es consecuencia de cómo el proveedor define y ejecuta la precisión como un resultado de ingeniería integral , no simplemente como una especificación dimensional.

1. Cuándo se mide la precisión vs. cuándo la precisión importa

Muchos proveedores anuncian valores de tolerancia (±0,01 mm, acabado superficial Ra0,8, etc.), pero estos no garantizan intrínsecamente el rendimiento funcional . La precisión funcional implica múltiples variables que interactúan a lo largo de la vida útil de un componente: el comportamiento del material durante el mecanizado, la estabilidad de la fijación, la secuencia del proceso y la consistencia del lote.

Considere este contraste:

| Modo de evaluación | Resultado de la inspección | Resultado funcional |

|---|---|---|

| Solo inspección dimensional | Parte A dentro de las especificaciones del informe CMM | Desalineación en el montaje, se necesita ajuste manual |

| Inspección integrada en el proceso | Parte A medida durante el mecanizado y después de la fijación | Se ensambla repetidamente sin necesidad de ajustes |

| Control estadístico | Seguimiento de tendencias de lotes a lo largo del tiempo | Rendimiento consistente en todos los lotes |

Un proveedor de componentes mecanizados de precisión con una ventaja real integra controles de calidad en el proceso , no solo al final. Esto implica utilizar sondeos durante el proceso, bucles de retroalimentación de accesorios y control estadístico de procesos (CEP), en lugar de controles puntuales que simplemente confirman si el producto es apto o no.

2. Comportamiento del material: del dibujo al componente mecanizado

El mecanizado CNC comienza con el material, y no todos los materiales de la misma calidad se comportan de la misma manera una vez cortados. La ventaja del proveedor comienza con el abastecimiento del material y la comprensión de cómo responderá ese stock a las operaciones de mecanizado.

Las diferencias en la tensión residual, las condiciones del tratamiento térmico y la estructura del grano pueden provocar:

Cambio dimensional después de soltar la abrazadera

Deformación superficial que afecta la vida por fatiga

Desgaste diferencial de herramientas entre lotes

| Consideración material | Impacto en el mecanizado | Estrategia de control de proveedores |

|---|---|---|

| Variación de la tensión residual | Distorsión posterior al mecanizado | Preacondicionar el stock o ajustar la estrategia de desbaste |

| Variación de dureza | Inconsistencia en el desgaste de la herramienta | Calificación de lotes y mapeo de la vida útil de la herramienta |

| Dirección de la veta | Variación del acabado superficial | Optimización de la orientación de los accesorios |

La verdadera ventaja del proveedor consiste en perfilar el comportamiento del material antes del mecanizado , no en suponer una respuesta uniforme basándose únicamente en el grado nominal.

3. Secuenciación de procesos: cuando el orden define el resultado

En el mecanizado de precisión, el orden de corte de las características influye directamente en la deformación, el desplazamiento térmico y la estabilidad de los accesorios. Las superficies funcionales y las interfaces críticas deben procesarse en secuencias que minimicen la concentración de tensiones y maximicen la integridad de los datos de referencia.

Por ejemplo:

El mecanizado en bruto se realiza de manera que se equilibra la eliminación alrededor de datos críticos , no solo sobre cualquier superficie disponible.

El acabado de precisión se realiza al final de las características que se utilizarán para el ensamblaje, lo que garantiza que esas superficies se corten después de que la pieza se haya estabilizado térmicamente.

Muchos proveedores finalizan la programación sin abordar la dependencia de las características y la interacción del proceso ; un proveedor con ventaja trata esto como diseño de ingeniería, no solo como programación CAM.

4. Diseño de luminarias: el habilitador de funciones silenciosas

La precisión dimensional es tan estable como los datos de referencia utilizados en cada configuración. Una fijación deficiente puede permitir que las piezas estén técnicamente dentro de la tolerancia de forma aislada, pero la geometría funcional sigue fallando cuando se combinan todas las características.

| Tipo de fijación | Repetibilidad de la configuración | Confiabilidad funcional |

|---|---|---|

| Abrazaderas genéricas | Bajo | Variación en el lote |

| Sujeción rígida y firme | Medio | Deformación localizada |

| Accesorios de referencia diseñados | Alto | Alta reproducibilidad de lotes |

Los maquinistas de precisión que construyen una lógica de fijación basada en relaciones de datos funcionales en lugar de en la conveniencia obtienen una ventaja medible en repetibilidad y ajuste para el ensamblaje.

5. Personalización: Donde la precisión se fusiona con la ingeniería real

La personalización va más allá de añadir agujeros o ajustar números en un plano. Cada característica personalizada introduce variables que deben evaluarse en el proceso.

La verdadera ventaja del proveedor radica en cómo se analizan, simulan y validan esos cambios antes de que comience el mecanizado.

Considere dos escenarios personalizados:

Escenario A: Agregar un orificio con tolerancia ajustada cerca de una pared delgada

Si la secuencia de mecanizado no tiene en cuenta la deflexión de la pared, la pieza puede deformarse después del corte.

Escenario B: Cambio de material de aleación 6061 a 7075

Las diferencias en dureza y comportamiento térmico pueden requerir velocidades de corte, patrones de trayectoria de herramientas y fijaciones revisados.

| Cambio personalizado | Riesgo de ingeniería | Mitigación eficaz |

|---|---|---|

| Bolsillo estrecho al lado de la cara abierta | Deformación | Herramientas de soporte y rampas adaptativas |

| Cambio de material a una aleación más dura | Desgaste y calor de las herramientas | Ajustar avances, velocidades y programación de cambios de herramientas |

| Adición de características asimétricas | Desequilibrio de sujeción | Estrategia de partidos reequilibrada |

En ambos casos, un proveedor eficaz no se limita a prometer viabilidad; presenta un plan de proceso mitigado con claros impactos en los costos y el tiempo antes de la ejecución.

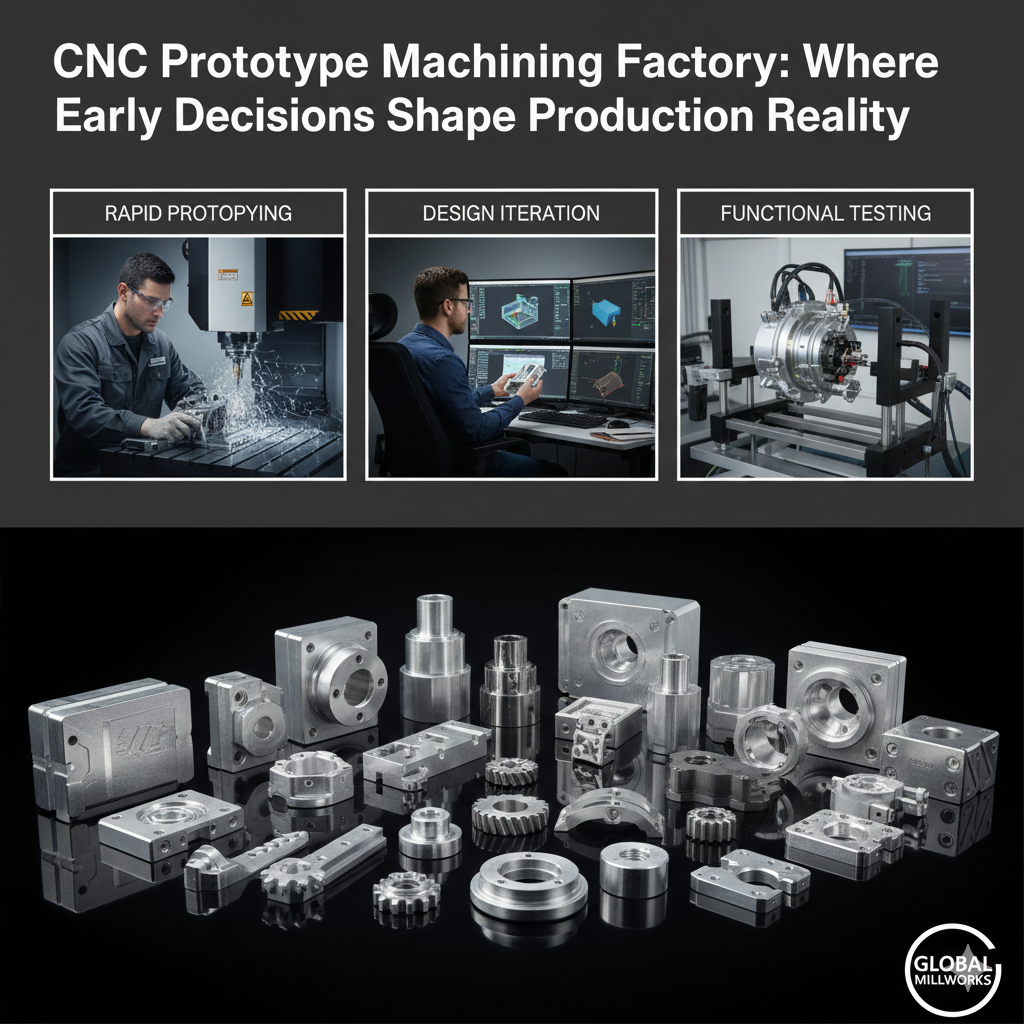

6. Opciones de procesos integrados que reducen el costo total

El mecanizado de precisión no existe en el vacío. La integración de operaciones previas y posteriores, como la fundición o forja de forma casi final, seguida de un acabado de alta precisión específico, puede reducir significativamente tanto el coste como el plazo de entrega, especialmente para geometrías complejas.

Por ejemplo, como se ve en las guías de fabricación sinérgica:

La fundición en arena de valor casi neto proporciona una ventaja de costo para piezas en bruto grandes y complejas que desperdiciarían una cantidad significativa de material si se mecanizaran completamente a partir de palanquilla.

Posteriormente, el mecanizado CNC refina las superficies de contacto y las características críticas con alta precisión, optimizando tanto el costo como la calidad.

| Estrategia de producción | Uso del material | Tiempo de CNC | Impacto típico en los costos |

|---|---|---|---|

| CNC completo a partir de sólido | Alto desperdicio de material | Largo | Alto |

| Fundición cercana a la red + CNC | Bajo desperdicio | Dirigido | Menor costo general |

| Prototipado aditivo + CNC | Formas optimizadas | Medio | Flexible para iteraciones |

Esta estrategia híbrida, ampliamente adoptada en la fabricación avanzada, no es una declaración genérica de “por qué es buena”: influye directamente en el costo de entrega, el rendimiento y el plazo de entrega .

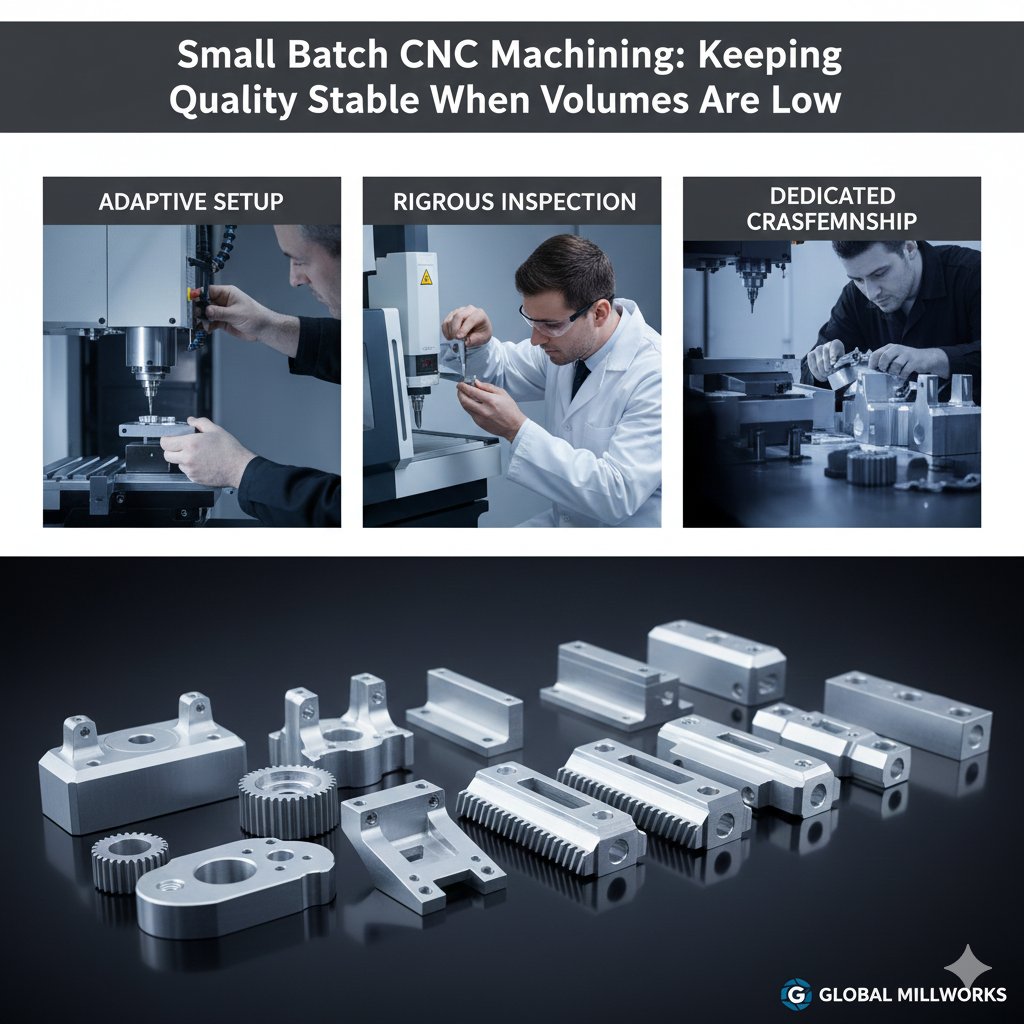

7. Estrategia de inspección que protege la precisión a lo largo del tiempo

Si la inspección solo mide las piezas finales, los problemas se detectan demasiado tarde. Un plan de inspección estratégico detecta las variaciones antes de que se conviertan en fallos funcionales .

Elementos clave de un sistema de inspección avanzado:

Sondeo en proceso para verificar datos y geometría a mitad del mecanizado

Control estadístico de procesos (CEP) para monitorear el movimiento de tendencias

Verificaciones de correlación de características posteriores al montaje para garantizar que se mantengan las relaciones críticas del ensamblaje

Este enfoque crea una narrativa de estabilidad a lo largo del tiempo, no instantáneas de cumplimiento.

Preguntas frecuentes de clientes reales (y respuestas prácticas)

P1: ¿Por qué fallan durante el ensamblaje piezas con tolerancia correcta?

Los valores de tolerancia miden dimensiones aisladas, no la relación funcional combinada de las características durante el ensamblaje. La desalineación suele deberse a la inestabilidad de los datos de referencia, la variación de los utillajes o las brechas en la secuencia del proceso, problemas que el control estadístico de procesos y el diseño de utillajes ingenieriles solucionan.

P2: ¿El uso de tolerancias más estrictas siempre mejora el rendimiento de la pieza?

No. Las tolerancias estrictas sin una alineación integral del proceso (modelado del comportamiento del material, diseño de accesorios, planificación de secuencias) pueden aumentar el desperdicio, prolongar los plazos de entrega y generar costos ocultos de retrabajo. La precisión es repetibilidad funcional, no un solo número.

P3: ¿Cómo puede la personalización afectar la consistencia de la entrega?

Cada nueva característica o cambio de material introduce una variable en el proceso de mecanizado. Sin una reevaluación de la estrategia de referencia, el plan de herramientas y los puntos de control de inspección, el rendimiento del lote se degrada. Los proveedores eficaces mitigan este problema mediante la validación inicial de la ingeniería y una cuantificación clara del impacto.

Sección de cierre optimizada

En la fabricación de precisión, el valor del proveedor se demuestra mediante un rendimiento de ensamblaje consistente y resultados repetibles en todos los ciclos de producción, no mediante datos de inspección aislados. Un proveedor competente de componentes mecanizados de precisión gestiona la variación de materiales, la estabilidad del proceso y el riesgo de personalización para que los cambios en el volumen o el diseño no provoquen interrupciones posteriores.

Para obtener una descripción general de las capacidades de mecanizado CNC y el suministro de componentes de precisión en entornos de producción reales, visite la página de inicio de Jingle :

👉 Página de inicio

Si está trabajando con dibujos, muestras o proyectos en curso y necesita evaluar la estabilidad del mecanizado, la viabilidad de la personalización o el riesgo de entrega, la discusión técnica directa suele ser el siguiente paso más eficiente:

👉 Contáctanos