CNC加工によるカスタムボルトの寸法精度向上

精度がこれまで以上に重要な理由

建設、航空宇宙、重機など、現代の産業においてボルトは単なる接続部品ではなく、安全性、アライメント、耐久性を左右する荷重支持部品です。直径やねじピッチの0.05mmの誤差でも、トルクの不均衡、振動、あるいは早期破損につながる可能性があります。

そのため、寸法精度はファスナーの品質を決定づける重要な要素となっています。Jingleでは、CNC加工によって従来のボルト製造を精密科学へと変革し、すべての寸法が意図された荷重プロファイルに完全に一致することを保証します。

従来の製造技術とCNC加工技術の重要な違い

従来の機械加工方法(手動旋盤やスタンピングなど)は、オペレーターのスキルに大きく依存します。大量生産には適していますが、特にねじ山や座面において、ロット間で公差のばらつきが生じることがよくあります。

CNC 加工によりそれが完全に変わります。

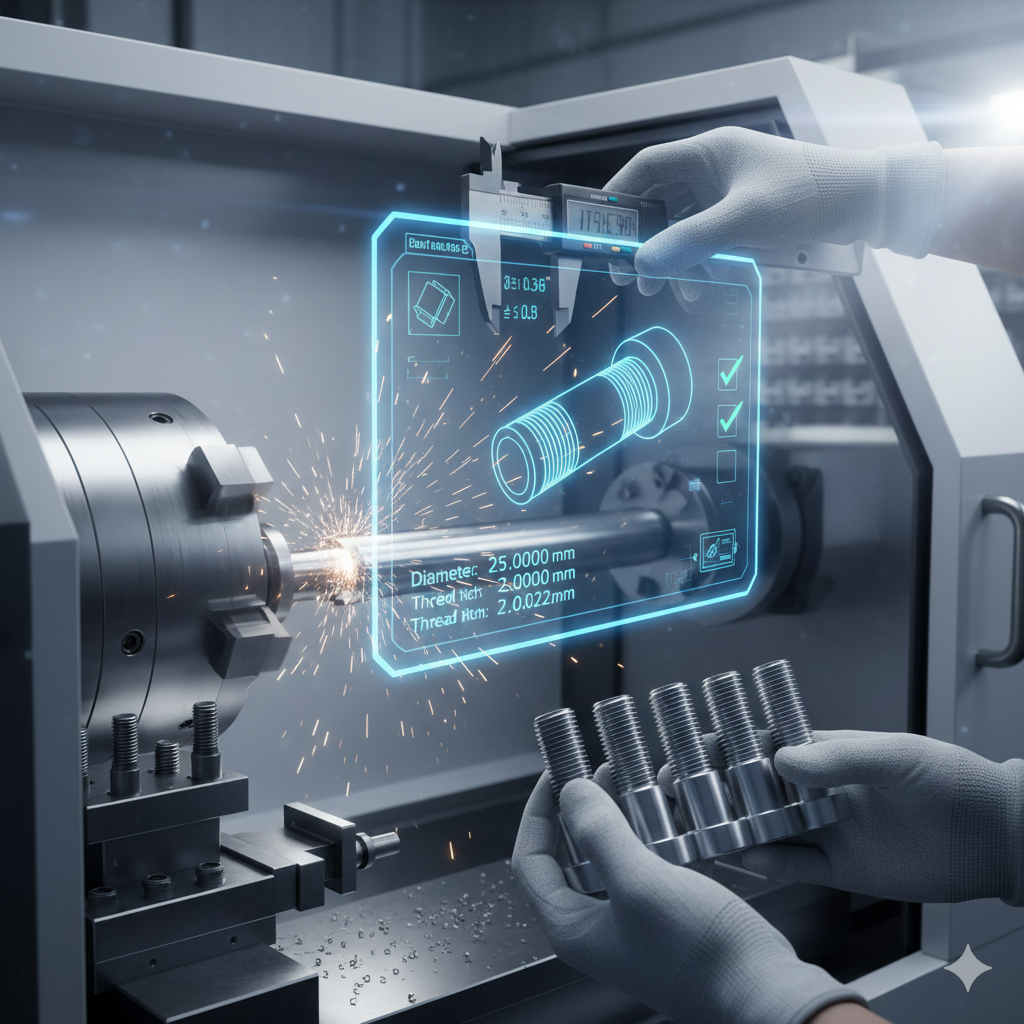

デジタルツールパスとリアルタイムフィードバックを使用することで、CNC マシンは生産量に関係なく、 ±0.01mm以内の一貫した寸法制御を維持します。

| 特徴 | 従来の生産 | CNC加工(ジングル) |

|---|---|---|

| 正確さ | ±0.1~0.2 mmの変動 | ±0.01 mmの許容誤差 |

| 再現性 | オペレータ依存 | コンピュータ制御の一貫性 |

| 表面仕上げ | 工具跡が一般的 | 微細仕上げ(Ra < 0.8μm) |

| スレッドの整合性 | 手動ダイバリエーション | デジタルミリングまたはロール加工 |

| バッチ一貫性 | シフトによって変動 | 100%プログラム制御 |

このレベルの精度により、ジョイントの疲労や漏れの一般的な原因である、不均一な締め付け力、ねじ山のずれ、予測できないトルクなどの問題が排除されます。

CNC技術が寸法精度を保証する仕組み

1. デジタルブループリントコントロール

それぞれのカスタムボルトは、長さ、直径、ピッチ、面取りなど、あらゆる寸法を定義したCADモデルから始まります。CNCシステムはこれらの仕様を正確な工具の動きに変換し、バッチ間で完璧な再現性を保証します。

2. 多軸同期

Jingleで使用されている5軸CNCシステムは、アンダーカット、テーパーシャンク、精密なねじ山の移行といった複雑な形状を、再配置なしで実現します。これにより、複数段階の手動セットアップで発生しがちな累積誤差を排除できます。

3. 自動フィードバックとツール補正

インプロセスセンサーは、工具の摩耗、温度、振動を継続的に監視します。偏差が発生した場合は、リアルタイム補正により切削パスを調整し、正確な許容範囲を復元します。

4. 制御された環境下での生産

CNC 加工は温度制御された環境で行われるため、熱膨張が最小限に抑えられます。これは、ミクロンレベルの精度を実現する上で重要な要素です。

CNC加工カスタムボルトの利点

| 利点 | 実践的な影響 |

|---|---|

| コンポーネント間の一貫したフィット | 関節の緩みやずれを防ぐ |

| 表面接触の改善 | 摩耗を軽減し、トルク安定性を向上 |

| 正確なねじピッチと深さ | プリロードの予測可能性を向上 |

| 再作業やシム調整の必要性が減少 | 設置時のコストを節約 |

| 美観と腐食防止コーティングの強化 | 均一なメッキ密着により寿命が向上 |

高負荷アセンブリでは、これらの利点はメンテナンス間隔の短縮と安全マージンの向上に直接つながります。

実例:エネルギー機器用精密ボルト

ある電力機器メーカーは、従来の機械加工によるねじ山形状の不均一性が原因で、タービンハウジングのボルトが頻繁に破損する問題を抱えていました。Jingle社のCNC加工によるカスタムボルトに切り替えたことで、トルク均一性が22%向上し、手直し作業時間が40%短縮されました。

この変更には再設計は必要ありませんでした。エンジニアリングの意図に沿ってファスナーを調整する精密な製造のみが必要でした。

一般的な寸法誤差とCNCによるその防止方法

| 問題 | 伝統的な方法における原因 | CNCソリューション(ジングル) |

|---|---|---|

| 不均一なねじピッチ | 手作業による金型の摩耗 | デジタルツールパス同期 |

| オフセンターシャンク | 位置合わせ不良 | サーボ制御スピンドルセンタリング |

| 一貫性のないヘッド形状 | 生産中のツールシフト | 多軸ロックポジショニング |

| 可変長 | 手動測定エラー | レーザーベースの寸法フィードバック |

| 表面損傷 | 過剰な送り速度 | スピンドル速度制御 + クーラント最適化 |

ジングルのCNCプロセスが優れている理由

認定された許容範囲:各バッチはマイクロメーターと光学検査を受け、寸法精度は ±0.01 mm です。

包括的な材料適応:炭素鋼からステンレス、チタンまで、ツールパスは硬度と弾力性に合わせて最適化されます。

ねじの検証:ねじの 100% がデジタルスキャンされ、ISO 965-1 および ASME B1.1 規格への準拠が確認されます。

エンドツーエンドのトレーサビリティ:各ロットには、送り速度、切削温度、偏差メトリックの詳細が記載された加工レポートが含まれています。

この精度重視のアプローチにより、単純なボルトが信頼性の高いエンジニアリング コンポーネントに変わります。

よくある質問

Q1 – CNC 加工は小ロットでも費用対効果が高いですか?

はい。CNC は精度を犠牲にすることなく、プロトタイプや短期生産のための柔軟なセットアップを可能にするため、カスタム部品や特殊な部品に最適です。

Q2 – CNC はどのようにしてねじの品質を向上させるのでしょうか?

デジタルでミリングされたねじは正確なピッチとリード角を維持し、負荷がかかった状態での緩みやかじりを防止します。

Q3 – カスタムボルトの標準許容範囲はどのくらいですか?

Jingle は、重要な寸法については ±0.01mm、一般的な特徴については ±0.05mm を維持し、ISO グレード 6 の精度を上回っています。

Q4 – CNC 加工はコーティングや亜鉛メッキに影響しますか?

まったく逆で、CNC プロセスによる滑らかで均一な表面により、メッキや腐食防止の接着性が向上します。

パフォーマンスをつなぐ精度

寸法精度は、あらゆる強固な接続の基盤です。CNC加工により、 Jingleはすべてのボルトが完璧にフィットし、安定した性能を発揮し、最も過酷な産業環境にも耐えられることを保証します。

小さなプロトタイプから大規模な生産まで、精度はオプションではなく、すべてのスレッドに組み込まれています。

ジングルのホームページで当社の精密製造ソリューションをご覧ください。または、「 お問い合わせ」から当社のスペシャリストに連絡して、カスタマイズされた CNC ファスナー サービスについてお問い合わせください。