電気自動車システムの課題を固定する - そしてそれらを解決する方法

EVパワーシステム:ファスナーの新しいストレス係数のセット

電気自動車(EV)は、ユニークなエンジニアリングの課題を導入します。アイス車とは異なり、それらは関与します高電圧、タイトコンパートメント、 そしてより複雑な熱および振動環境。

2024 IEAの調査によると、EVSは、2030年までに世界の旅客自動車販売の45%を占めています、および調査対象のティア1サプライヤーの63%が報告されていますファスナーの故障率の増加ICEシステムと比較したEVテストサイクル中。

EVファスナーの使用における一般的な障害リスク

| 危険因子 | 根本的な原因 | 結果 |

|---|---|---|

| ガルバニック腐食 | アルミニウム/銅接触 +湿気 | 電気の故障または緩み |

| 誘電性破壊 | バスバーの近くの導電性ファスナー | 短絡、火災の危険 |

| 振動疲労 | 高加速度 +コンパクトパッケージ | ボルトの緩み、壊れた括弧 |

| サーマルミスマッチ | 鋼とポリマーの部品間の膨張 | ケーシング亀裂、不整合 |

ユースケース:バッテリーパックアセンブリ - 材料は設計を満たしています

北米のEVスタートアップが経験しました一貫性のないトルク挙動アルミニウムバッテリートレイに標準コーティングされたスチールボルトを使用する場合。過剰なトルクはマイクロクラックを引き起こしました。トルコが不足していると、バスバーの不安定性が生じました。

ジングルの解決策

-

バッテリーパックボルトナイロン絶縁ワッシャーセットを使用してA2ステンレスを使用します

-

正確なトルク係数の制御スレッド仕上げ

-

マイクロ腐食を防ぐために、熱処理され、パッシブ化されています

結果:アセンブリの変動は84%減少しました。ボルトは96時間の塩スプレーと電気漏れ試験を通過しました。

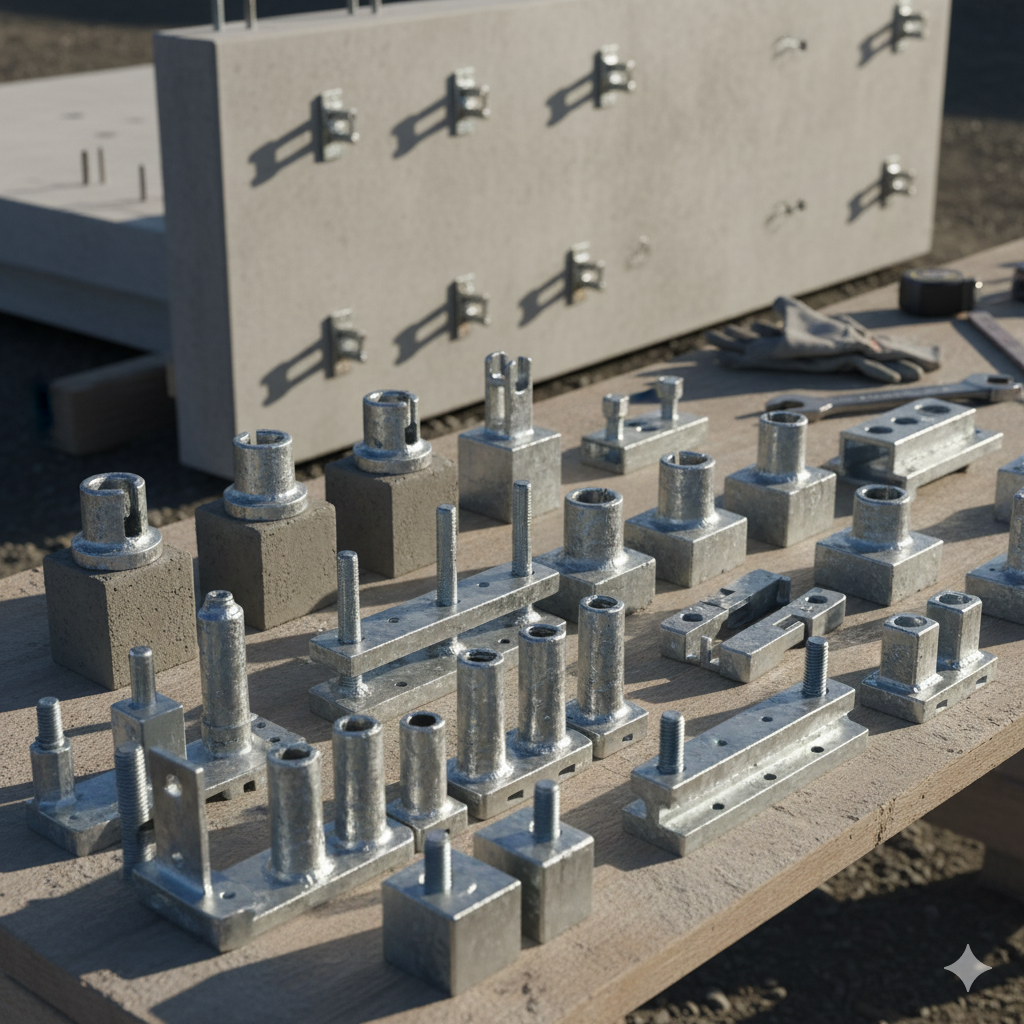

ユースケース:モーターマウントと断熱ブラケット

コンパクトな電子軸モーターハウジングでは、クライアントが必要です機械的強度と部分断熱の両方を備えたブラケット、高電圧要素をシャーシの接点ポイントから分離します。

ジングルの応答

-

CNCマシン断熱されたCNCブラケットハイブリッド複合アルミニウムストックから

-

電気バリアを備えた安全なアセンブリ用のPTFE処理ボルトキット

-

ミラーパーツのレーザーマーキングと一致したペアで配達されます

結果:CEおよびUL断熱クリアランスプロトコルに合格。 EUおよび米国の輸出のためのクライアントの規制クリアランスを可能にしました。

EVに焦点を当てたファスナーとCNCパーツの設計原理

-

ガルバニックの不一致を避けるために、ステンレスまたはコーティングされたアルミニウムを使用します

-

誘電体障壁またはワッシャーを組み込みます現在の近接性が存在する場合

-

タイトなトルク制御とプリロードの一貫性のための設計

-

熱サイクリング効果を検証します混合物質の接触点

-

車両寿命全体のトレースバッチパフォーマンススタンプ付きIDとテストログ付き

EVサプライヤーをサポートするJingle機能

| 能力 | EV値 |

|---|---|

| ISO 9001、TS16949、CE認定 | 市場全体のグローバルコンプライアンス |

| ±0.01 mmのCNC精度 | モジュール、トレイ、マウントに最適です |

| ナイロン/PVC絶縁オプション | 高電圧ゾーンでの安全性を保証します |

| 塩スプレー試験(96H+) | バッテリー側の腐食を防ぎます |

| BOMあたりのカスタムキット | モジュールレベルの事前アセンブリをスピードアップします |

自信を持ってEVコンポーネントの供給を保護します

EVプラットフォームのスケーリング、ハイブリッドドライブシステムのアップグレード、またはヨーロッパまたは北米での規制監査の準備をする場合、ファスナーは単に「適合」することはできません。実行、断熱、遵守します。

Jingleのサポートで、あなたは次のようになります:

-

EV固有のCNCブラケットとバッテリーパックファスナー

-

認定トルク、腐食、断熱性能

-

設計検証と高速プロトタイピング

-

バッチトレーサビリティと事前に組み立てられたパッケージ

EVエンジニアリングは複雑ですが、適切なファスナーを調達する必要はありません。Jingleと提携して、より安全で安全な電気自動車を構築します。