전기 자동차 시스템의 고정 문제 및 해결 방법

EV 전원 시스템 : 패스너를위한 새로운 응력 계수 세트

전기 자동차 (EVS)는 고유 한 엔지니어링 과제를 도입합니다. 얼음 차량과는 달리 관련이 있습니다고전압,,,더 엄격한 구획, 그리고더 복잡한 열 및 진동 환경.

2024 IEA 연구에 따르면EVS는 2030 년까지 글로벌 승용차 판매의 45%를 차지할 것입니다., 1 단계 공급 업체의 63%가 조사되었습니다패스너 실패율 증가ICE 시스템과 비교하여 EV 테스트주기 동안.

EV 패스너 사용의 일반적인 고장 위험

| 위험 요인 | 근본 원인 | 결과 |

|---|---|---|

| 갈바니 부식 | 알루미늄/구리 접촉 + 수분 | 전기 고장 또는 풀기 |

| 유전체 파괴 | 버스 바 근처의 전도성 패스너 | 단락, 화재 위험 |

| 진동 피로 | 높은 가속도 + 소형 포장 | 버리기 볼트, 깨진 브래킷 |

| 열 불일치 | 강철과 폴리머 부품 사이의 팽창 | 케이싱 균열, 오정렬 |

유스 케이스 : 배터리 팩 어셈블리 - 재료는 디자인을 충족합니다

북미 EV 스타트 업이 경험되었습니다일관되지 않은 토크 거동알루미늄 배터리 트레이에서 표준 코팅 스틸 볼트를 사용할 때. 과도하게 비틀림이 마이크로 크랙을 일으켰습니다. 언더 르크는 버스 바 불안정성으로 이어졌습니다.

징글의 해결책

-

배터리 팩 볼트나일론 절연 와셔 세트와 함께 A2 스테인리스 사용

-

정확한 토크 계수를위한 제어 스레드 마감

-

미세 조정을 방지하기 위해 열처리 및 유산

결과: 조립 변동은 84%감소; 볼트는 96 시간의 소금 스프레이 및 전기 누출 테스트를 통과했습니다.

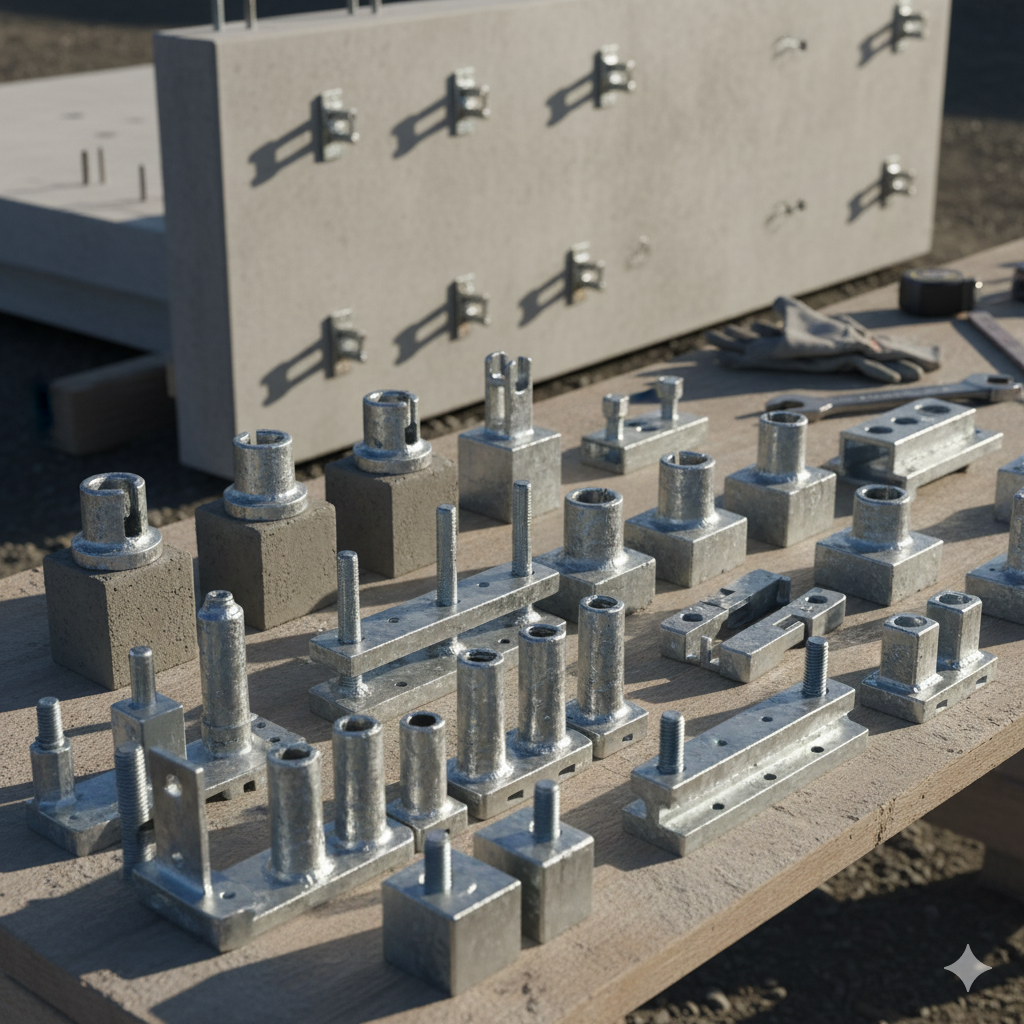

사용 사례 : 모터 장착 및 절연 브래킷

소형 전자 액슬 모터 하우징에서는 클라이언트가 필요합니다기계적 강도와 부분 단열재가 모두있는 괄호, 고전압 요소를 섀시 접촉 지점에서 분리합니다.

징글의 반응

-

CNC 매치절연 된 CNC 브래킷하이브리드 복합 알루미늄 스톡에서

-

전기 장벽이있는 고정 된 어셈블리를위한 PTFE- 처리 볼트 키트

-

미러 부품의 레이저 표시 및 일치하는 쌍으로 전달

결과: 통과 된 CE 및 UL 절연 클리어런스 프로토콜; EU 및 미국 수출에 대한 고객의 규제 허가를 활성화했습니다.

EV 중심 패스너 및 CNC 부품의 설계 원리

-

갈바니 불일치를 피하기 위해 스테인리스 또는 코팅 된 알루미늄을 사용하십시오

-

유전체 장벽 또는 와셔를 통합합니다현재 근접성이 존재합니다

-

긴밀한 토크 제어 및 예압 일관성을위한 설계

-

열 사이클링 효과를 검증하십시오혼합 재료 접촉 지점에서

-

차량 수명 전반에 걸쳐 배치 성능을 추적합니다스탬프 ID 및 테스트 로그가 있습니다

EV 공급 업체를 지원하는 징글 기능

| 능력 | EV 값 |

|---|---|

| ISO 9001, TS16949, CE 인증 | 시장 전체의 글로벌 준수 |

| CNC 정밀도 ~ ± 0.01 mm | 모듈, 트레이 및 마운트에 적합합니다 |

| 나일론/PVC 절연 옵션 | 고전압 영역에서 안전을 보장합니다 |

| 소금 스프레이 테스트 (96H+) | 배터리 측 부식을 방지합니다 |

| BOM 당 사용자 정의 키트 | 모듈 레벨 사전 조립 속도를 높입니다 |

EV 구성 요소 공급을 확신합니다

EV 플랫폼을 확장하거나 하이브리드 드라이브 시스템을 업그레이드하거나 유럽이나 북미의 규제 감사 준비를하는 경우 패스너는 "적합"할 수 없습니다.수행, 절연 및 준수.

Jingle의 지원으로 다음과 같이 얻을 수 있습니다.

-

EV 특이 적 CNC 브래킷 및 배터리 팩 패스너

-

인증 된 토크, 부식 및 단열 성능

-

설계 검증 및 빠른 프로토 타이핑

-

배치 추적 성 및 사전 조립 된 포장

EV 엔지니어링은 복잡하지만 올바른 패스너를 소싱 할 필요는 없습니다.징글과 파트너가되어 더 안전하고 안전한 전기 자동차를 건설하십시오.