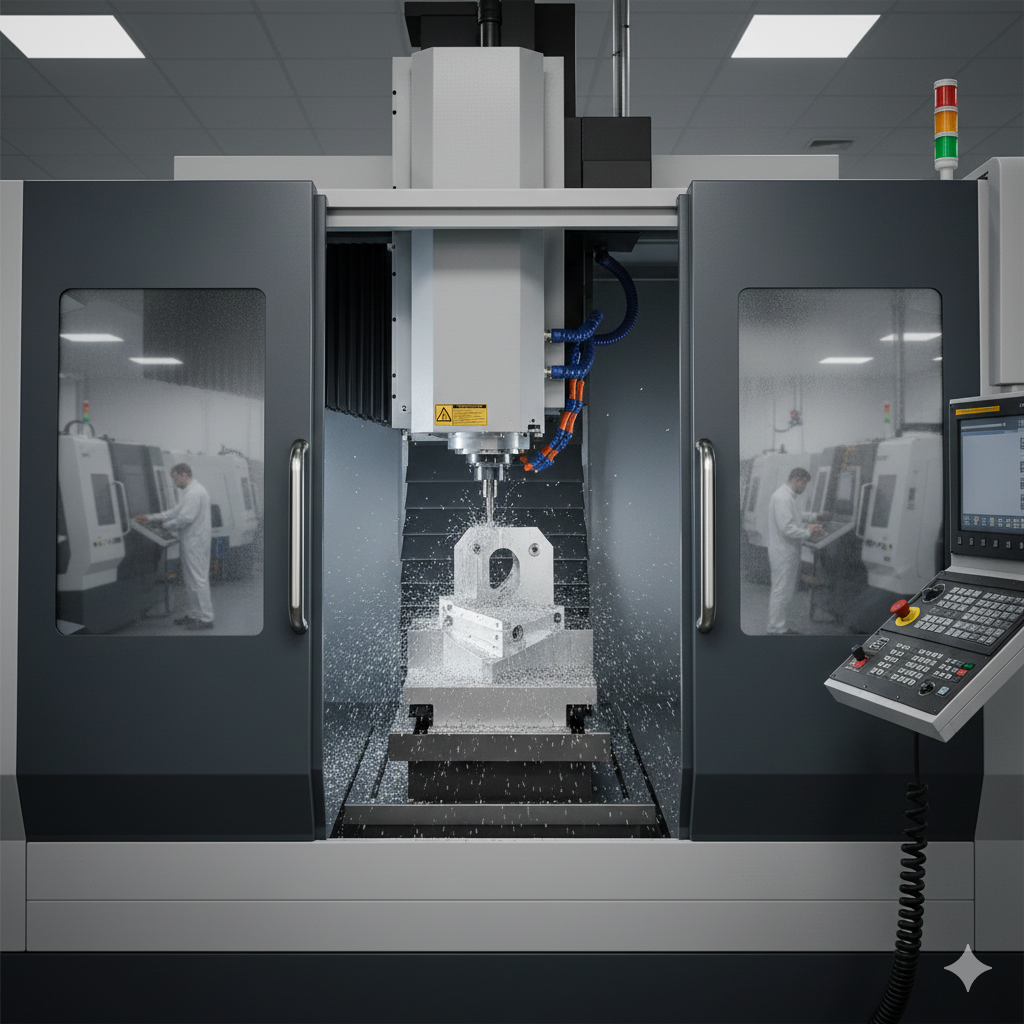

مورد قطع معدنية دقيقة: ما الذي يفصل بين الإنتاج الموثوق والمخاطر الخفية؟

في المشاريع الصناعية الحقيقية، نادراً ما تفشل الأجزاء المعدنية بسبب وجود خطأ واضح في أحد الأبعاد.

إنها تفشل لأن العلاقات بين الميزات تتغير، وتفقد التجميعات قابليتها للتبادل، أو أن الطلبات المتكررة تتصرف بشكل مختلف عن الدفعة الأولى .

معظم المشترين واجهوا هذه المشكلة. يبدو تقرير الفحص مقبولاً، لكن الإنتاج يتباطأ بمجرد وصول الأجزاء إلى خط التجميع. عند هذه النقطة، لم تعد المشكلة مقتصرة على مكون واحد، بل أصبحت مشكلة على مستوى المورد.

وهنا يصبح دور مورد قطع المعادن الدقيقة حاسماً.

الدقة هي سلوك النظام، وليست قياسًا.

لا توجد دقة في خطوة واحدة من خطوات التصنيع.

يتم إنشاؤها - أو فقدانها - عبر مصادر المواد، وتسلسل العمليات، ومنطق التثبيت، وردود الفعل على الفحص.

غالباً ما يواجه الموردون الذين يُعرّفون الدقة بأنها "الالتزام بالحدود المسموح بها" صعوباتٍ عند زيادة حجم الطلبات أو تطور التصاميم. أما الموردون الذين يُعرّفون الدقة بأنها الحفاظ على الاتساق الوظيفي بمرور الوقت، فيبنون عملياتهم بشكل مختلف منذ البداية.

يحدد هذا التمييز ما إذا كانت الأجزاء تتجمع بسلاسة عبر دفعات متعددة أم تتطلب تعديلاً مستمراً.

التحكم في المواد هو الميزة الهيكلية الأولى

يتغير سلوك المعدن بمجرد تخفيف الإجهاد الناتج عن عملية التشغيل الآلي. ويؤثر كل من الإجهاد المتبقي، ونطاق الصلابة، وتجانس الدفعة على استقرار الأبعاد، وخاصة في الألومنيوم والفولاذ المقاوم للصدأ وسبائك الفولاذ الشائعة الاستخدام في المكونات الصناعية.

| نهج مراقبة المواد | نتيجة الإنتاج النموذجية |

|---|---|

| مصادر الدفعات المختلطة | قابلية تكرار غير متسقة |

| التحكم بالشهادات فقط | التباين بين الدفعات |

| مصادر خاضعة للرقابة + تتبع | إنتاج مستقر على المدى الطويل |

يقوم مورد قطع المعادن الدقيقة الكفء بمواءمة استراتيجية التصنيع مع السلوك الفعلي للمواد، بدلاً من افتراض أن الدرجات الاسمية تتصرف بشكل متطابق.

يُحدد تسلسل العمليات ما إذا كانت الهندسة صحيحة

في صناعة المكونات المعدنية الدقيقة، يُعد ترتيب العمليات بنفس أهمية العمليات نفسها. فالتشطيب المبكر المفرط أو القطع غير المتسلسل يُسبب إجهادًا يظهر لاحقًا على شكل تشوه أو عدم محاذاة.

يقوم الموردون الفعالون بتصميم تسلسلات التشغيل الآلي من أجل:

موازنة إزالة المواد حول نقاط مرجعية وظيفية

تأخير الانتهاء من الواجهات الحرجة حتى يتم تحقيق الاستقرار الحراري والميكانيكي

حماية ميزات المحاذاة عبر إعدادات متعددة

نادراً ما تكون هذه القرارات مرئية للمشترين، لكنها تحدد ما إذا كانت الهندسة ستصمد بعد الفحص.

التحكم في التركيبات يتحكم في العلاقات، وليس فقط في الموقع

معظم حالات الفشل الوظيفي هي حالات فشل متعلقة بالعلاقات.

قد يكون الثقب ضمن الحدود المسموح بها. وقد لا يتطابق ثقبان.

تحدد استراتيجية التثبيت ما إذا كانت علاقات الميزات تظل مستقرة عبر عمليات التشغيل والمشغلين.

| استراتيجية المباريات | تأثير ذلك على اتساق التجميع |

|---|---|

| التثبيت العام | محاذاة الميزات المتغيرة |

| تجهيزات مقيدة للغاية | التشوه المرن |

| الإشارة إلى البيانات الوظيفية | تركيب قابل للتكرار |

هذا أحد أبرز الفروق بين ورشة تشغيل المعادن ومورد قطع معدنية دقيقة حقيقية.

التخصيص هو المكان الذي تتضاعف فيه المخاطر بسرعة.

التخصيص أمر لا مفر منه في صناعة الأجزاء المعدنية الصناعية.

وهو أيضاً المكان الذي يفقد فيه معظم الموردين السيطرة.

تشمل سيناريوهات التخصيص الشائعة عالية المخاطر ما يلي:

إضافة ميزات دون إعادة تعريف البيانات

تشديد التفاوتات محليًا دون مراجعة تدفق العملية

تغيير درجة المادة دون تعديل استراتيجية الأدوات

بدون إعادة تقييم العملية، فإن التخصيص ينقل المخاطر إلى المراحل اللاحقة - إلى التجميع والاختبار والتسليم.

| تغيير مخصص | نتيجة نموذجية لعدم إدارة الأزمة |

|---|---|

| أنماط ثقوب إضافية | الانحراف الموضعي |

| أقسام ذات جدران أرق | التشوه الناتج عن عملية التصنيع |

| تحسينات المواد | عدم استقرار تآكل الأدوات |

| مناطق تحمل مختلطة | نقاط التفتيش العمياء |

يقوم مورد قطع معدنية دقيقة وذو خبرة بتقييم التخصيص من خلال تأثيره على العملية، وليس فقط من خلال قابليته للتصنيع.

فحص يؤكد فقط الحدود، ويتجاهل الانحراف

يجيب الفحص النهائي على سؤال واحد:

هل الجزء مقبول الآن؟

تعتمد موثوقية الإنتاج على عامل آخر:

هل تتغير العملية؟

الموردون الذين لديهم نظام مراقبة حقيقي:

الاتجاهات البُعدية عبر الدفعات

العلاقة بين تآكل الأداة وحركة الميزات

قابلية تكرار الواجهات الحرجة للتجميع

| نهج التفتيش | ما يحميه فعلياً |

|---|---|

| فحص أثناء العملية | سلامة الإعداد |

| تتبع اتجاهات مراقبة العمليات الإحصائية | الكشف المبكر عن الانحرافات |

| فحوصات ارتباط الميزات | الملاءمة الوظيفية |

| مقارنة تاريخية | الاتساق على المدى الطويل |

هكذا يصبح التفتيش آلية رقابية، وليس مجرد عملية إبلاغ.

عندما تصبح دقة المورد مسألة تكلفة

نادراً ما تظهر حالات الفشل في الدقة على شكل خردة فقط.

تظهر على النحو التالي:

تأخر التجميع

التركيب الانتقائي

فحص متكرر

أداء إعادة الطلب غير مستقر

في المشاريع متعددة الدفعات، تؤدي هذه التأثيرات عادةً إلى زيادة إجمالي تكلفة المشروع بنسبة 10-30% ، حتى عندما تبدو أسعار الوحدة تنافسية.

عادة ما يُعزى فرق التكلفة هذا إلى انضباط العمليات من جانب المورد.

التطبيقات التي تكون فيها الأجزاء المعدنية الدقيقة ذات أهمية قصوى

تُعد المكونات المعدنية الدقيقة بالغة الأهمية في:

| طلب | ما يحميه الاتساق |

|---|---|

| معدات البناء | محاذاة مسار الحمل |

| المعدات الصناعية | مجموعات قابلة للتبديل |

| أنظمة الطاقة | موثوقية الواجهة |

| الأتمتة | ثبات الحركة |

| مواصلات | سلامة الملاءمة على المدى الطويل |

في هذه السياقات، يؤثر اختيار مورد الأجزاء المعدنية الدقيقة المناسب بشكل مباشر على موثوقية النظام، وليس فقط على جودة المكونات.

أسئلة شائعة من المشترين

س1: لماذا تجتاز الأجزاء المعدنية الفحص ولكنها تفشل أثناء التجميع؟

لأن الفحص غالباً ما يتحقق من الأبعاد المعزولة، بينما يعتمد التجميع على العلاقات التي يتم التحكم فيها بواسطة المراجع والتجهيزات.

س2: هل يؤدي التفاوت الأضيق تلقائيًا إلى تحسين الدقة؟

لا. فبدون تعديل العملية، غالباً ما يؤدي التفاوت الأضيق إلى زيادة عدم الاستقرار والخردة والتكلفة بدلاً من الاتساق الوظيفي.

س3: كيف يؤثر التخصيص على الطلبات المتكررة؟

يُدخل التخصيص متغيرات جديدة. وبدون إعادة تعريف منطق العملية وتركيز الفحص، تتدهور إمكانية التكرار حتى لو اجتازت الدفعة الأولى الاختبار.

خاتمة

يُقدّم مورد قطع المعادن الدقيقة ذو القدرات الحقيقية قطعًا ذات أداء ثابت عبر الزمن، وعبر دفعات الإنتاج، ومع تغييرات التصميم. وتُبنى هذه الموثوقية من خلال التحكم الدقيق في المواد، وعمليات التصنيع المنظمة، والتخصيص المُحكم، والفحص الذي يرصد الاتجاهات - وليس فقط الحدود.

للحصول على نظرة عامة حول تصنيع الأجزاء المعدنية باستخدام الحاسوب (CNC) وتوريد المكونات الدقيقة في بيئات الإنتاج الحقيقية، تفضل بزيارة

👉 الصفحة الرئيسية لـ Jingle

إذا كنت تعمل على الرسومات أو العينات أو المشاريع النشطة وتحتاج إلى تقييم استقرار التشغيل الآلي أو جدوى التخصيص أو مخاطر التسليم، فإن المناقشة الفنية المبكرة يمكن أن تمنع إعادة العمل والتأخيرات اللاحقة:

👉 تواصل مع جينجل