Cómo los sujetadores personalizados mejoran la seguridad en infraestructuras críticas

El desafío oculto en el diseño estructural

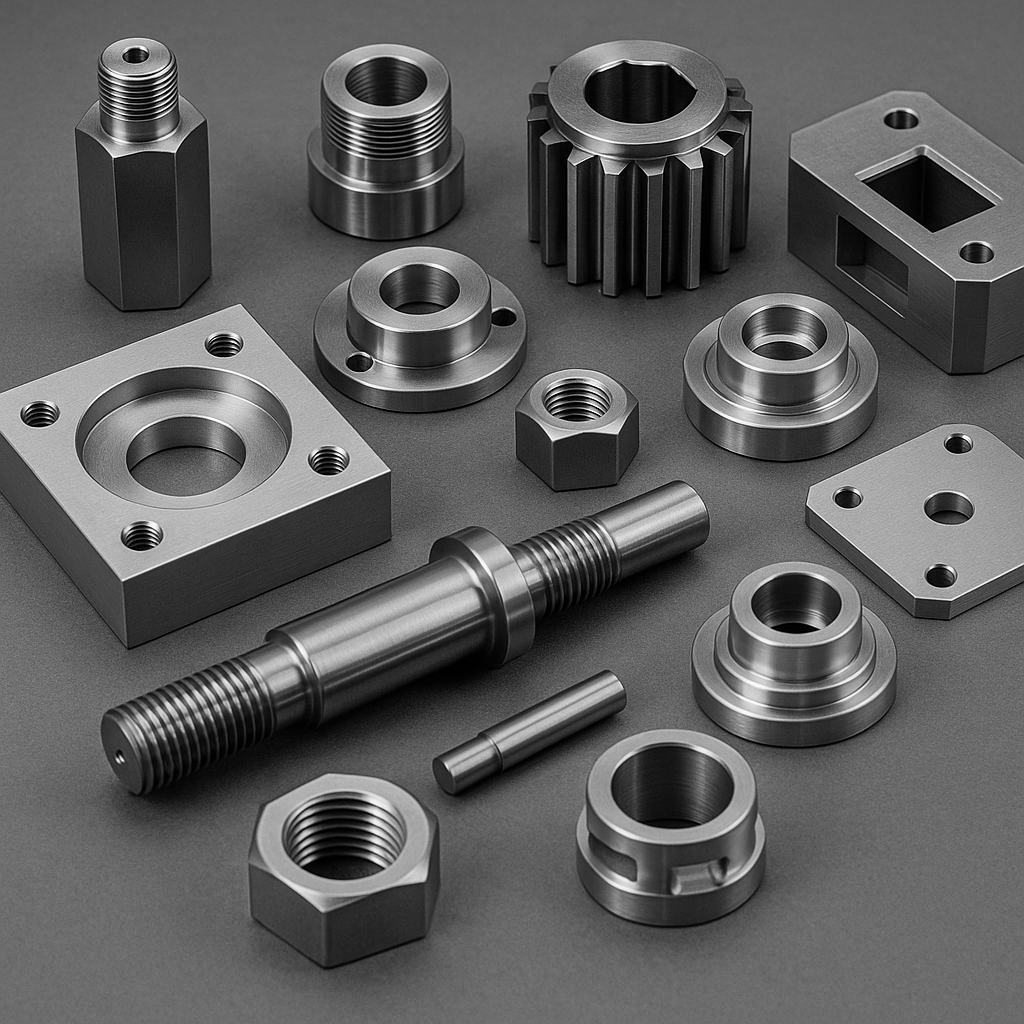

En toda estructura de alto rendimiento, ya sea un puente, una turbina o una línea de fabricación, los sujetadores desempeñan un papel discreto pero determinante. Los pernos estándar a menudo no cumplen con las exigencias de carga específicas, la resistencia a la corrosión ni los entornos de instalación. Cuando un componente no encaja a la perfección, se compromete la eficiencia y la seguridad de todo el sistema.

La personalización de sujetadores de ingeniería resuelve este problema al adaptar la geometría, el perfil de la rosca y la composición del material de cada componente a su entorno de trabajo real. Garantiza que cada sujetador funcione como parte integral del sistema, no solo como un accesorio de apoyo.

Principio: Lógica de ingeniería detrás de la personalización

El diseño de sujetadores personalizados comienza con la comprensión de que el rendimiento depende de más que la resistencia a la tracción: se trata del comportamiento de la carga, la dinámica de la vibración y los patrones de fatiga.

Los procesos de ingeniería básicos incluyen:

Análisis de elementos finitos (FEA) para simular la distribución de torque y la concentración de tensión.

Laminado de roscas CNC y conformación de cabezales para un flujo de fibra constante y resistencia mecánica.

Adaptación de materiales utilizando aceros aleados, inoxidables o dúplex en función de la carga y la exposición.

Optimización del tratamiento de superficies (zinc-níquel, Dacromet o fosfato) para garantizar el control de la corrosión a largo plazo.

A través de esta integración de la ciencia de los materiales y el diseño mecánico, los sujetadores personalizados brindan una retención de torque constante y puntos de falla predecibles: indicadores clave de confiabilidad de ingeniería.

Comparación: sujetadores personalizados estándar vs. diseñados

| Parámetro | Sujetadores estándar | Sujetadores personalizados diseñados |

|---|---|---|

| Enfoque de diseño | Dimensiones y cargas genéricas | Simulación específica de la aplicación |

| Formación de hilos | Hilos cortados | Roscas laminadas (mayor vida útil por fatiga) |

| Resistencia del material | Acero al carbono de grado básico | Acero aleado, inoxidable o dúplex |

| Tolerancia de carga | Rango limitado | Optimizado mediante FEA y pruebas |

| Durabilidad del recubrimiento | Revestimiento estándar | Recubrimientos anticorrosivos avanzados |

En pruebas en el mundo real, los sujetadores personalizados muestran una resistencia a la fatiga hasta un 45 % mayor y una vida útil hasta un 30 % más larga que los convencionales, especialmente en entornos de carga dinámica como sistemas de transporte y energía.

Ventajas principales: La mecánica de la personalización

1. Integridad estructural

El diseño personalizado garantiza una transferencia de carga equilibrada, eliminando los micromovimientos y reduciendo las grietas por fatiga en las juntas.

2. Rendimiento de ensamblaje consistente

Las tolerancias de precisión mejoran la exactitud del torque de instalación, minimizando fallas durante los ciclos de apriete o reapriete.

3. Durabilidad en entornos hostiles

Los recubrimientos y materiales se adaptan a condiciones específicas, como alta humedad, fluctuaciones de temperatura o exposición a solución salina.

4. Relación costo-rendimiento optimizada

La fabricación personalizada puede incrementar ligeramente el costo unitario, pero el retorno de la inversión a largo plazo se logra mediante la reducción del mantenimiento y el tiempo de inactividad.

5. Control de calidad verificado

Cada sujetador Jingle se prueba por lotes para verificar su rendimiento en tracción, fluencia y niebla salina según las normas ISO 898-1 y ASTM A490 .

Escenarios de aplicación: cuando la precisión en la ingeniería es importante

Sistemas de energía eólica : los pernos de anclaje personalizados mantienen la estabilidad del torque en cargas cíclicas.

Construcción de puentes : los sujetadores de alta resistencia garantizan una transferencia confiable de esfuerzo cortante y momento en conexiones modulares.

Equipo pesado : la personalización de la rosca evita el aflojamiento inducido por la vibración bajo movimientos repetitivos.

Sistemas ferroviarios y de tránsito : los pernos protegidos contra la corrosión mantienen la resistencia en la exposición al aire libre.

Infraestructura petroquímica : los sujetadores recubiertos resisten la degradación química y las altas temperaturas.

Cada aplicación refleja un equilibrio entre geometría, metalurgia y resiliencia ambiental: tres dimensiones donde la precisión de la ingeniería supera a la producción en masa.

Guía de selección profesional: Cómo elegir el sujetador adecuado para cada entorno

El rendimiento del sujetador depende de la tensión operativa , la temperatura y las restricciones de instalación . La siguiente tabla de referencia ilustra la selección óptima según el entorno:

| Condición de funcionamiento | Material recomendado | Tratamiento de superficies | Enfoque técnico |

|---|---|---|---|

| Carga de vibración o impacto | acero de aleación Cr-Mo | Zinc-níquel o fosfato | Resistencia a la fatiga y retención de par |

| Exposición al aire libre/marina | acero inoxidable 316L | Recubrimiento Dacromet o dúplex | Protección contra la corrosión a largo plazo |

| Alta temperatura (>300 °C) | aleación a base de níquel | Óxido resistente al calor | Previene la fluencia y la degradación de la resistencia. |

| Bajo cero o criogénico | Acero inoxidable austenítico | Acabado pasivado | Ductilidad bajo contracción térmica |

| Ensamblaje de acero estructural | Acero al carbono (10,9/12,9) | Galvanización por inmersión en caliente | Alta resistencia a la tracción y precisión dimensional. |

Perspectiva de expertos:

Tenga siempre en cuenta los materiales de la interfaz de la unión : el uso de metales no compatibles puede provocar corrosión galvánica.

Para sistemas de carga dinámica, utilice roscas laminadas en lugar de roscas cortadas para prolongar la vida útil por fatiga.

Priorizar la compatibilidad del recubrimiento con los lubricantes utilizados en los procesos de apriete automatizados.

Perspectiva estratégica: El futuro de la ingeniería en el diseño de sujetadores

Los sujetadores han evolucionado desde simples herrajes hasta convertirse en elementos estructurales de ingeniería. En la industria moderna, la personalización es sinónimo de control : control sobre la transferencia de carga, la durabilidad y el costo.

En Jingle , la personalización de sujetadores de ingeniería fusiona el diseño impulsado por simulación , la fabricación de precisión CNC y las pruebas con certificación ISO para garantizar que cada componente aporte un valor estructural medible.

Para explorar soluciones de sujetadores personalizados diseñados para precisión y rendimiento, visite nuestra página de inicio o comuníquese con nuestros expertos a través de la página de contacto .