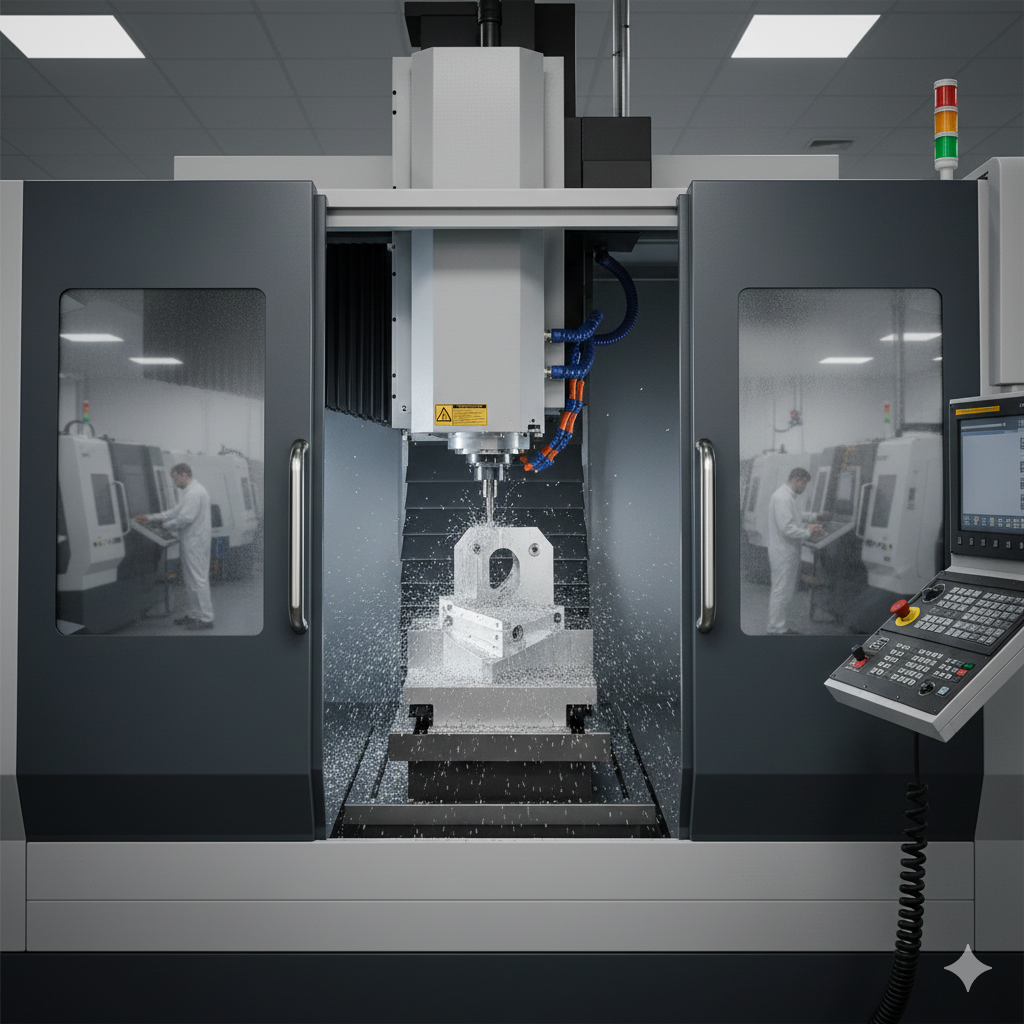

アルミニウムCNC精密部品:プロセス制御が実際のアプリケーションで安定性を実現する方法

多くのアルミニウムCNC精密部品は、検査時には寸法要件を満たしていますが、取り付け後や再生産時に問題が顕在化し始めます。組み立て時に調整が必要になったり、表面の位置ずれが生じたり、熱サイクル後にシール性能が低下したりします。これらの問題は、図面の誤差が原因であることは稀です。実際の動作環境を想定して設計されていない加工プロセスに起因します。

信頼性の高いアルミニウム CNC 精密部品は、厳密な検査によってではなく、材料の選択、加工シーケンス、許容差戦略、および生産規律に安定性を組み込むことによって実現されます。

材料戦略:入手性ではなく用途に合わせてアルミニウムを選択

アルミニウムは、合金組成、結晶構造、残留応力の状態によって挙動が異なります。実際のプロジェクトでは、加工性や価格のみに基づいて材料を選択すると、不安定な状態になることがよくあります。

アルミニウム CNC 精密部品の場合、材料の選択は次のように行われます。

部品の壁の厚さと対称性

荷重方向と締結インターフェース

振動や温度変動への暴露

機械加工後の表面処理要件

リピートオーダー全体でアルミニウムのグレードと原材料の供給元を固定することで、加工開始前にバッチの不一致による寸法のばらつきを低減できます。これは、後工程での修正作業を防ぐための基本的なステップです。

機械加工プロセス設計:応力と熱放出の制御

アルミニウムは、材料除去時に内部応力を急速に放出します。粗加工と仕上げ加工を一工程で圧縮すると、検査に合格した部品でも、クランプを取り外したり保管した後に位置がずれてしまう可能性があります。

アルミニウム CNC 精密部品を安定させるために、加工は制御されたシーケンスとして設計されています。

荒削り工程では、バルク材料を対称的に除去します。

中仕上げにより内部応力が安定する

最終仕上げは寸法の均衡が達成された後にのみ行われる。

クランプ力と固定具の接触点も、壁の厚さと形状に基づいて調整されます。これにより、組み立て時にのみ目に見える局所的な変形を防止できます。

アプリケーションシナリオ1:自動化と移動アセンブリ

自動化システムでは、ブラケット、フレーム、アクチュエータマウント、ガイドサポートなどにアルミニウム製のCNC精密部品が一般的に使用されています。これらの部品は、継続的な動作と振動の下で動作します。

この環境における課題

位置ずれが徐々に起こり、配置に影響する

複数の嵌合部品にわたる許容誤差の積み重ね

振動によるファスナーの緩み

私たちのアプローチ

加工基準は機能アセンブリ参照と整合されます

公差管理は、荷重支持面と位置決め面に重点を置いています

表面仕上げは外観よりも接触安定性を重視して最適化されています

これにより、アルミニウム CNC 精密部品は、長時間の動作サイクル全体にわたって位置合わせを維持できます。

アプリケーションシナリオ2:電気および産業用エンクロージャ

アルミニウム製の筐体と内部構造部品は、内部の熱や周囲温度の変化が頻繁に発生する電気キャビネットや制御システムで広く使用されています。

この環境における課題

取り付け後のパネルの反り

ガスケットの圧縮が不均一

熱サイクル後のシール劣化

私たちのアプローチ

加工シーケンスは、平坦性が重要な仕上げの前に応力解放をバランスさせます。

機能的なシール面はより厳しい公差ゾーンに分けられる

機能しない外部領域は安定性を保つために広い許容範囲が認められる

これにより、アルミニウム CNC 精密部品は、検査時だけでなく動作中も寸法安定性を維持できます。

アプリケーションシナリオ3:軽量構造部品

ポータブル機器やモジュラーシステムの場合、アルミニウム CNC 精密部品は、重量を軽減するために薄い壁と内部ポケットを備えた設計になることがよくあります。

この環境における課題

加工中の変形

薄肉歪みによる低収率

バッチ間での適合の不一致

私たちのアプローチ

急激な応力放出を避けるために、荒加工と仕上げ加工は分離されている。

固定具はクランプ力をより広い表面積に分散させる

生産確認前に形状の製造可能性を検査します

これにより、軽量アルミニウム CNC 精密部品が強度と寸法の両方の要件を満たすことが可能になります。

プロセス制御による測定可能な生産への影響

以下の表は、材料選定、加工手順、公差ゾーニングを厳密に管理することでアルミニウムCNC精密部品を製造した場合に、業界で一般的に見られる改善効果を示しています。パーセンテージは、安定した生産環境で一般的に達成される現実的な基準範囲を表しています。

| 制御領域を適用 | 生産成果 | 典型的な改善 |

|---|---|---|

| 固定アルミニウムグレードとバッチ制御 | 寸法ばらつきの低減 | 20~30%の削減 |

| 応力バランスの取れた加工シーケンス | 加工後の動きを低下させる | 25~40%の削減 |

| 機能的許容範囲ゾーニング | 組立合格率の向上 | 15~25%の増加 |

| 制御された薄壁固定具 | 変形のやり直しの削減 | 約30%削減 |

| プロセスロックされた繰り返し生産 | バッチ適合率 | 95%以上 |

これらの利益は累積され、コスト、リードタイム、プロジェクトの安定性に直接影響します。

これがリピート生産と調達の安定性にどのように役立つか

アプリケーション主導のプロセス制御を用いてアルミニウムCNC精密部品を製造すれば、リピート注文の際に最初から再検証する必要がなくなります。検査は個別の寸法ではなく傾向に焦点を当てるため、価格が予測可能になり、納期も安定します。

調達の観点から見ると、次のものが削減されます。

品質エスカレーション頻度

組み立て調整時間

予期せぬコスト増加

購入者からのよくある質問

Q: アルミニウム CNC 部品は取り付け後になぜ変化するのでしょうか?

A:振動、負荷、熱の影響により、検査中には確認できない応力や許容誤差の問題が明らかになるからです。

Q: 許容誤差を狭くするとアルミニウムの変形を防ぐことができますか?

A:いいえ、プロセスを調整しないと、許容範囲を狭めると安定性が向上するのではなく、スクラップが増加することがよくあります。

Q: アルミニウム CNC の繰り返し注文を一貫性を保つにはどうすればよいですか?

A:生産工程全体にわたって材料バッチ、加工シーケンス、機能許容差ゾーンをロックします。

結論と次のステップ

安定したアルミニウムCNC精密部品は、材料挙動、加工戦略、そして公差管理を実際の動作環境に合わせて調整することで製造されます。この調整が製造プロセスに組み込まれることで、アルミニウム部品は一貫した精度、予測可能な納期、そしてスケーラブルな生産パフォーマンスを実現します。

アルミニウム加工能力と産業用部品の供給範囲を確認するには、以下をご覧ください。

👉 https://jinglefix.com/

図面を準備したり、厳しい環境向けのアルミニウム CNC 部品を評価したり、繰り返し生産を計画したりする場合は、早期の技術調整によって下流のリスクを大幅に削減できます。

👉 https://jinglefix.com/en/contact-us