精密金属部品サプライヤー:信頼性の高い生産と隠れたリスクを分けるもの

実際の産業プロジェクトでは、寸法が明らかに間違っているために金属部品が故障することはほとんどありません。

これらは、フィーチャ間の関係がずれたり、アセンブリが互換性を失ったり、リピート注文が最初のバッチとは異なる動作をしたりするために失敗します。

ほとんどのバイヤーがこのギャップに遭遇したことがあるでしょう。検査報告書は問題ないように見えるものの、部品が組立ラインに到着すると生産が遅れてしまいます。そうなると、問題はもはや単一の部品ではなく、サプライヤーレベルの問題となります。

ここで精密金属部品サプライヤーの役割が決定的になります。

精度は測定ではなくシステムの動作である

一つの加工ステップでは精度は存在しません。

それは、材料調達、プロセスの順序付け、固定ロジック、および検査フィードバック全体で作成されるか、失われます。

精度を「許容範囲を満たすこと」と定義するサプライヤーは、注文の規模が拡大したり設計が進化したりすると、しばしば苦戦を強いられます。一方、精度を長期にわたる機能の一貫性の維持と定義するサプライヤーは、最初から異なるプロセスを構築します。

この区別によって、部品が複数のバッチにわたってきれいに組み立てられるか、または継続的な調整が必要になるかが決まります。

材料制御が構造上の第一の利点

金属は、機械加工によって応力が解放されると、その挙動が変化します。残留応力、硬度範囲、バッチの一貫性はすべて寸法安定性に影響を与えます。特に、工業部品によく使用されるアルミニウム、ステンレス鋼、合金鋼では顕著です。

| 材料管理アプローチ | 典型的な生産結果 |

|---|---|

| 混合バッチソーシング | 一貫性のない再現性 |

| 証明書のみの制御 | バッチ間の変動 |

| 管理された調達と追跡 | 長期にわたる安定した生産 |

有能な精密金属部品サプライヤーは、公称グレードが同一に動作すると想定するのではなく、実際の材料の挙動に合わせて機械加工戦略を調整します。

プロセスの順序付けがジオメトリの保持を決定する

精密金属部品においては、加工手順自体と同様に、加工順序も非常に重要です。早期の仕上げを強引に行なったり、切削順序を誤ると、応力が生じ、それが後に歪みや位置ずれとして現れます。

効果的なサプライヤーは、次の目的で加工シーケンスを設計します。

機能基準点周辺の材料除去のバランスをとる

熱的および機械的安定性が達成されるまで重要なインターフェースの仕上げを遅らせる

複数のセットアップにわたってアライメント機能を保護する

これらの決定は購入者にはほとんど見えませんが、検査後も形状が維持されるかどうかを決定します。

フィクスチャリングは位置だけでなく関係性も制御します

機能障害のほとんどは関係性に起因します。

穴は許容範囲内にある場合があります。2 つの穴が揃っていない場合もあります。

フィクスチャ戦略は、実行と演算子間でフィーチャ関係が安定したままであるかどうかを制御します。

| フィクスチャー戦略 | アセンブリの一貫性への影響 |

|---|---|

| 一般的なクランプ | 可変特徴アライメント |

| 過度に制約された器具 | 弾性変形 |

| 機能データ参照 | 繰り返し可能な組み立てフィット |

これは、機械加工工場と真の精密金属部品サプライヤーとの最も明確な違いの 1 つです。

カスタマイズはリスクが最も急速に増大する部分

工業用金属部品ではカスタマイズは避けられません。

また、ほとんどのサプライヤーが制御を失うのもこの点です。

一般的な高リスクのカスタマイズ シナリオは次のとおりです。

データムを再定義せずにフィーチャを追加する

プロセスフローを修正せずに局所的に許容範囲を厳しくする

ツール戦略を調整せずに材料グレードを変更する

プロセスの再評価を行わないと、カスタマイズによってリスクが下流の組み立て、テスト、配送に移行します。

| カスタム変更 | 典型的な管理されていない結果 |

|---|---|

| 追加の穴パターン | 位置ドリフト |

| より薄い壁の部分 | 加工後の歪み |

| 素材のアップグレード | 工具摩耗の不安定性 |

| 混合許容範囲 | 検査の盲点 |

成熟した精密金属部品サプライヤーは、製造可能性だけでなく、プロセスの影響によってカスタマイズを評価します。

限界値を確認するだけの検査ではドリフトを見逃す

最終検査では、次の 1 つの質問に答えます。

その部品は今受け入れられるでしょうか?

生産の信頼性は次のような要素に依存します。

プロセスは変化していますか?

実制御モニターを備えたサプライヤー:

バッチ間の寸法傾向

工具摩耗と特徴移動の相関関係

組み立てに不可欠なインターフェースの再現性

| 検査アプローチ | 実際に保護するもの |

|---|---|

| インプロセスプロービング | セットアップの整合性 |

| SPCトレンド追跡 | 早期逸脱検出 |

| 特徴相関チェック | 機能的なフィット感 |

| 歴史的比較 | 長期的な一貫性 |

このようにして、検査は報告活動ではなく、管理メカニズムになります。

サプライヤーの精度がコスト問題になる場合

精密不良がスクラップとして単独で現れることはほとんどありません。

それらは次のように表示されます。

遅延組み立て

選択的フィッティング

繰り返し検査

不安定な再注文パフォーマンス

複数バッチのプロジェクトでは、単位価格が競争力があるように見えても、これらの影響により総プロジェクトコストが10~30%増加するのがよくあります。

そのコストの違いは、通常、サプライヤー側のプロセス規律に起因します。

精密金属部品が最も重要となる用途

精密金属部品は次のような場合に重要です。

| 応用 | 一貫性が守るもの |

|---|---|

| 建設用金物 | 荷重経路の調整 |

| 産業機器 | 交換可能なアセンブリ |

| エネルギーシステム | インターフェースの信頼性 |

| オートメーション | 動作安定性 |

| 交通機関 | 長期的な適合性 |

このような状況では、適切な精密金属部品サプライヤーを選択することが、コンポーネントの品質だけでなく、システムの信頼性に直接影響します。

購入者からのよくある質問

Q1: 金属部品は検査に合格するのに、組み立て時に不合格になるのはなぜですか?

検査では多くの場合、個別の寸法をチェックしますが、組み立てはデータムと固定具によって制御される関係に依存するためです。

Q2: 許容範囲が狭くなると、自動的に精度が向上しますか?

いいえ。プロセス調整を行わないと、許容誤差が狭くなると、機能の一貫性よりも不安定性、スクラップ、コストが増加する傾向があります。

Q3: カスタマイズはリピート注文にどのような影響を与えますか?

カスタマイズによって新たな変数が生じます。プロセスロジックと検査の焦点を再定義しなければ、最初のバッチが合格したとしても再現性は低下します。

結論

真の能力を持つ精密金属部品サプライヤーは、時間、バッチ、設計変更を問わず、一貫した動作を実現する部品を提供します。その信頼性は、規律ある材料管理、構造化された加工プロセス、管理されたカスタマイズ、そして限界だけでなく傾向も追跡する検査によって築かれます。

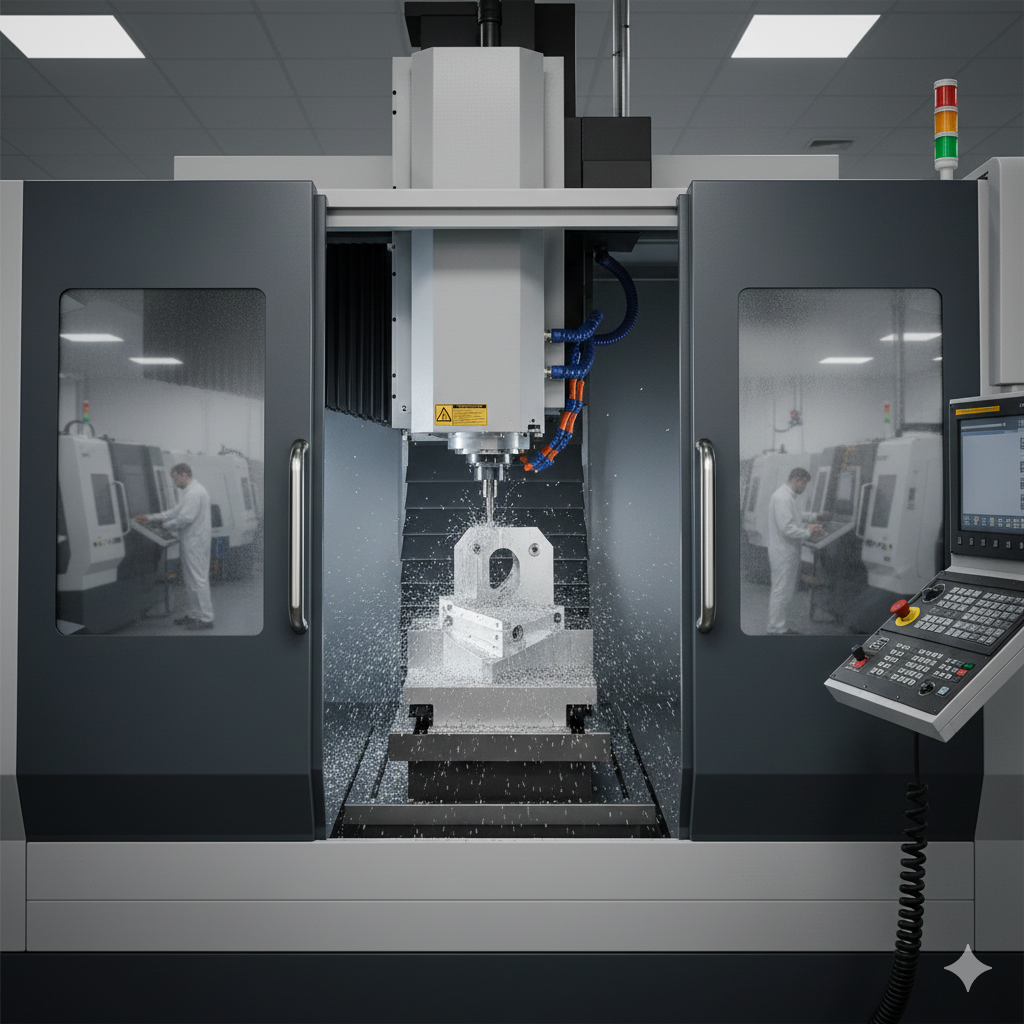

実際の生産環境におけるCNC金属部品製造と精密部品供給の概要については、以下をご覧ください。

👉 ジングルホームページ

図面、サンプル、または進行中のプロジェクトを扱っており、機械加工の安定性、カスタマイズの実現可能性、または納品リスクを評価する必要がある場合は、早期に技術的な議論を行うことで、下流工程でのやり直しや遅延を防ぐことができます。

👉 ジングルに連絡する