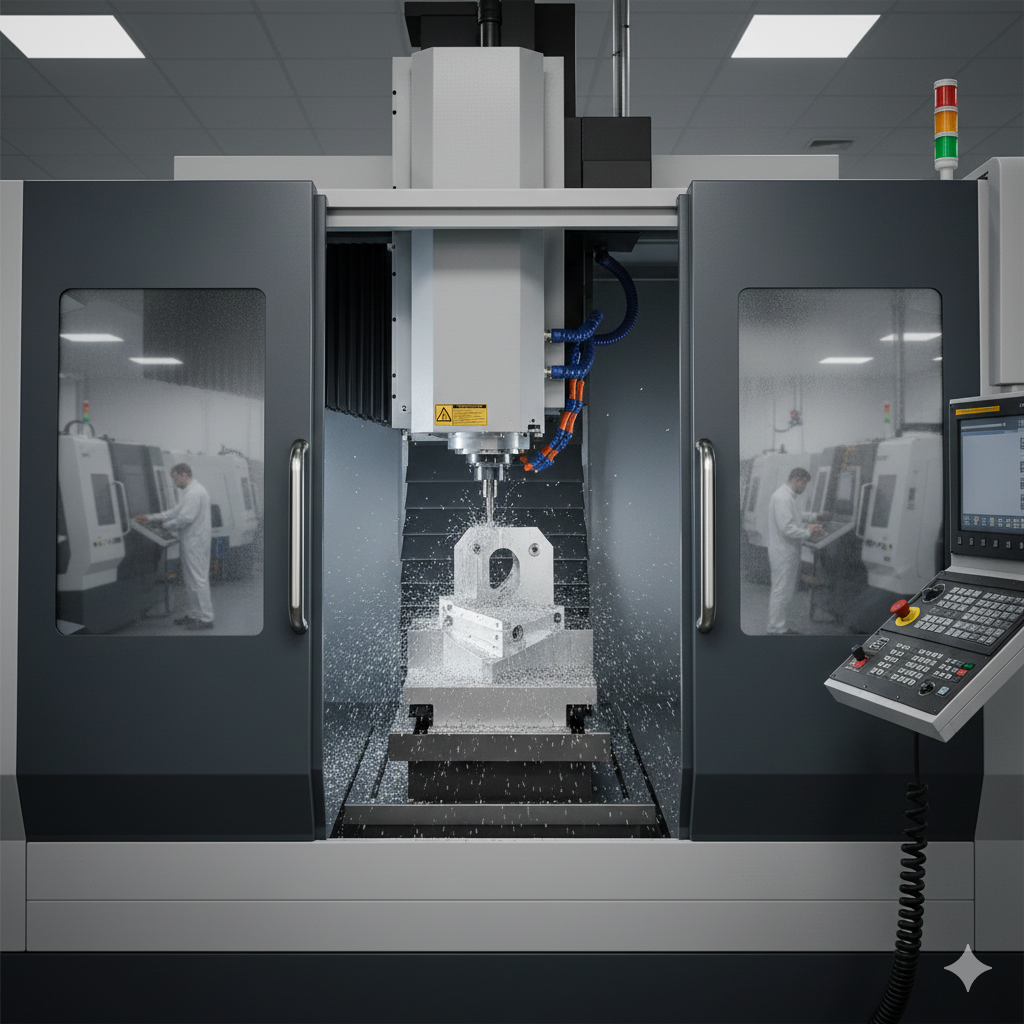

Детали из нержавеющей стали, изготовленные на станках с ЧПУ: как достигается стабильность и износостойкость в реальных условиях эксплуатации.

Детали из нержавеющей стали, изготовленные на станках с ЧПУ, часто выбирают за прочность, коррозионную стойкость и долговечность, однако многие пользователи обнаруживают проблемы только после установки. Резьба заедает во время сборки, валы изнашиваются быстрее, чем ожидалось, или детали теряют стабильность размеров после длительной эксплуатации. Эти поломки редко вызваны только конструктивными недостатками. В большинстве случаев они возникают из-за того, как нержавеющая сталь обрабатывается, чистится и контролируется в соответствии с реальными условиями эксплуатации.

Надежные детали из нержавеющей стали, изготовленные на станках с ЧПУ, производятся путем согласования свойств материала, стратегии обработки и контроля поверхности с реальными условиями эксплуатации, а не только на основе контроля качества.

Материаловедение: подбор марки нержавеющей стали в соответствии с нагрузкой и условиями окружающей среды.

Нержавеющая сталь ведет себя совершенно по-разному в зависимости от марки. Аустенитные, мартенситные и дуплексные нержавеющие стали значительно различаются по твердости, упрочнению при деформации и коррозионной стойкости. Выбор марки, основанный только на требованиях к коррозионной стойкости, часто приводит к проблемам с механической обработкой и износом в дальнейшем.

При изготовлении деталей из нержавеющей стали методом токарной обработки на станках с ЧПУ выбор материала осуществляется с учетом следующих факторов:

рабочая нагрузка и контактное напряжение

воздействие влаги, химических веществ или соли

зацепление резьбы и многократные циклы сборки

ожидаемый срок службы и интервал технического обслуживания

За счет выбора оптимального сорта сырья и контроля однородности партий, до начала обработки снижаются отклонения в размерах и неровности поверхности.

Стратегия токарной обработки: контроль упрочнения и смещения размеров.

В отличие от алюминия, нержавеющая сталь быстро упрочняется в процессе резки. Если подача, скорость и траектория движения инструмента не контролируются, поверхностные слои становятся тверже основного материала, что ускоряет износ инструмента и ухудшает целостность поверхности.

Для стабилизации деталей из нержавеющей стали, изготовленных на станках с ЧПУ, технологические процессы токарной обработки разработаны таким образом, чтобы:

Необходимо поддерживать постоянную нагрузку на стружку, чтобы избежать упрочнения поверхности.

минимизировать время выдержки во время финишных проходов

Разделение черновой и чистовой обработки позволяет контролировать выделение тепла.

Это предотвращает первоначальный успех в прохождении проверки деталей, но их преждевременный выход из строя в процессе эксплуатации из-за усталости поверхности или неравномерной твердости.

Сценарий применения 1: Вращающиеся валы и подшипниковые соединения

Детали из нержавеющей стали, изготовленные на станках с ЧПУ, часто используются для изготовления валов, штифтов и опор подшипников в насосах, приводах и механических узлах.

Проблемы в этой среде

ускоренный износ в точках контакта подшипников

микроцарапины, вызванные неоднородностью поверхности.

Увеличение размеров вследствие накопления тепла

Наш подход

Шероховатость поверхности регулируется в зависимости от типа подшипника, а не от внешнего вида.

Параметры токарной обработки регулируются для обеспечения равномерной твердости поверхности.

Функциональные диаметры контролируются более строго, чем бесконтактные зоны.

Это гарантирует стабильное вращение и предсказуемый износ деталей из нержавеющей стали, изготовленных на станках с ЧПУ.

Сценарий применения 2: Резьбовые компоненты и крепежные элементы

Резьба в деталях из нержавеющей стали подвержена заеданию, особенно при высоком предварительном натяжении или многократной сборке.

Проблемы в этой среде

Заедание резьбы во время установки

Нестабильная предварительная нагрузка, несмотря на правильный крутящий момент.

повреждение поверхности после многократных циклов

Наш подход

Профили резьбы оптимизируются в процессе токарной обработки для уменьшения контактного трения.

Состояние поверхности контролируется для предотвращения чрезмерного упрочнения при обработке.

Допуски соответствуют методу сборки, а не номинальным стандартам.

Это повышает надежность сборки и продлевает срок службы деталей из нержавеющей стали, изготовленных на станках с ЧПУ.

Сценарий применения 3: Коррозионные и гигиенические среды

Детали из нержавеющей стали, изготовленные на станках с ЧПУ, широко используются в пищевой промышленности, химической отрасли и производстве оборудования для активного отдыха, где критически важна коррозионная стойкость.

Проблемы в этой среде

локализованная коррозия на обработанных поверхностях

снижение коррозионной стойкости после агрессивной резки

Деградация поверхности в процессе циклов очистки

Наш подход

Стратегии резки минимизируют разрывы поверхности.

Обработка поверхности сохраняет целостность пассивного слоя.

Завершение работ над критически важными участками производится после термостабилизации.

Это позволяет деталям из нержавеющей стали, изготовленным на станках с ЧПУ, сохранять коррозионную стойкость на протяжении всего срока службы.

Измеримое влияние контролируемых процессов токарной обработки на производство

В таблице ниже приведены типичные улучшения, наблюдаемые в отрасли при производстве деталей из нержавеющей стали на станках с ЧПУ с контролируемым выбором материала, стратегией токарной обработки и обработкой поверхности. Процентные значения отражают реалистичные диапазоны, наблюдаемые в стабильных производственных условиях.

| Применена зона контроля | Результат производства | Типичное улучшение |

|---|---|---|

| Фиксированный контроль марки нержавеющей стали и партии. | Сниженная вариативность размеров | снижение на 15–25% |

| Оптимизированные параметры поворота | Упрочнение поверхности при низкой степени закалки | снижение на 20–35% |

| Функциональный контроль шероховатости поверхности | Повышенная износостойкость | увеличение на 20–30% |

| Настройка процессов, специфичных для каждого потока | Снижение числа случаев раздражения кожи. | снижение примерно на 40% |

| Повторное производство с блокировкой процесса | Коэффициент соответствия партии | >95% |

Эти усовершенствования напрямую влияют на срок службы, надежность сборки и затраты на техническое обслуживание.

Как это способствует долгосрочной стабильности поставок

Благодаря разработке технологических процессов токарной обработки с учетом нагрузок, износа и коррозии, детали из нержавеющей стали, изготовленные на станках с ЧПУ, сохраняют свои характеристики при повторных заказах. Контроль качества фокусируется на стабильности тенденций, а не на отдельных измерениях, и производительность остается предсказуемой в реальных условиях эксплуатации.

Для отделов закупок это означает:

меньше проблем при сборке

стабильное долгосрочное качество

предсказуемые сроки поставки и цены

Часто задаваемые вопросы покупателей

В: Почему детали из нержавеющей стали, предназначенные для токарной обработки, заклинивают во время сборки?

А: Потому что в процессе токарной обработки не контролируются упрочнение поверхности и трение.

В: Может ли одна только полировка повысить износостойкость?

А: Нет, целостность поверхности зависит от параметров токарной обработки и твердости подповерхностного слоя, а не только от полировки.

В: Как обеспечить стабильное качество повторяющихся заказов на обработку нержавеющей стали на станках с ЧПУ?

А: Путем фиксации марки материала, стратегии обработки и контроля качества поверхности на протяжении всего производственного цикла.

Заключение и дальнейшие шаги

Надежные детали из нержавеющей стали, изготовленные на станках с ЧПУ, производятся путем согласования выбора материала, стратегии токарной обработки и обработки поверхности с реальными условиями эксплуатации. Когда такое согласование закладывается в производственный процесс, компоненты из нержавеющей стали обеспечивают надежную работу, длительный срок службы и стабильное качество во всех областях применения.

Для ознакомления с возможностями обработки нержавеющей стали и ассортиментом поставляемых прецизионных компонентов посетите:

👉 https://jinglefix.com/

Если вы оцениваете детали из нержавеющей стали, изготовленные на станках с ЧПУ, для работы в условиях высоких нагрузок или агрессивных сред и хотите снизить износ, заедание или неравномерность обработки до начала производства, заблаговременная техническая координация может значительно снизить долгосрочные риски:

👉 https://jinglefix.com/en/contact-us