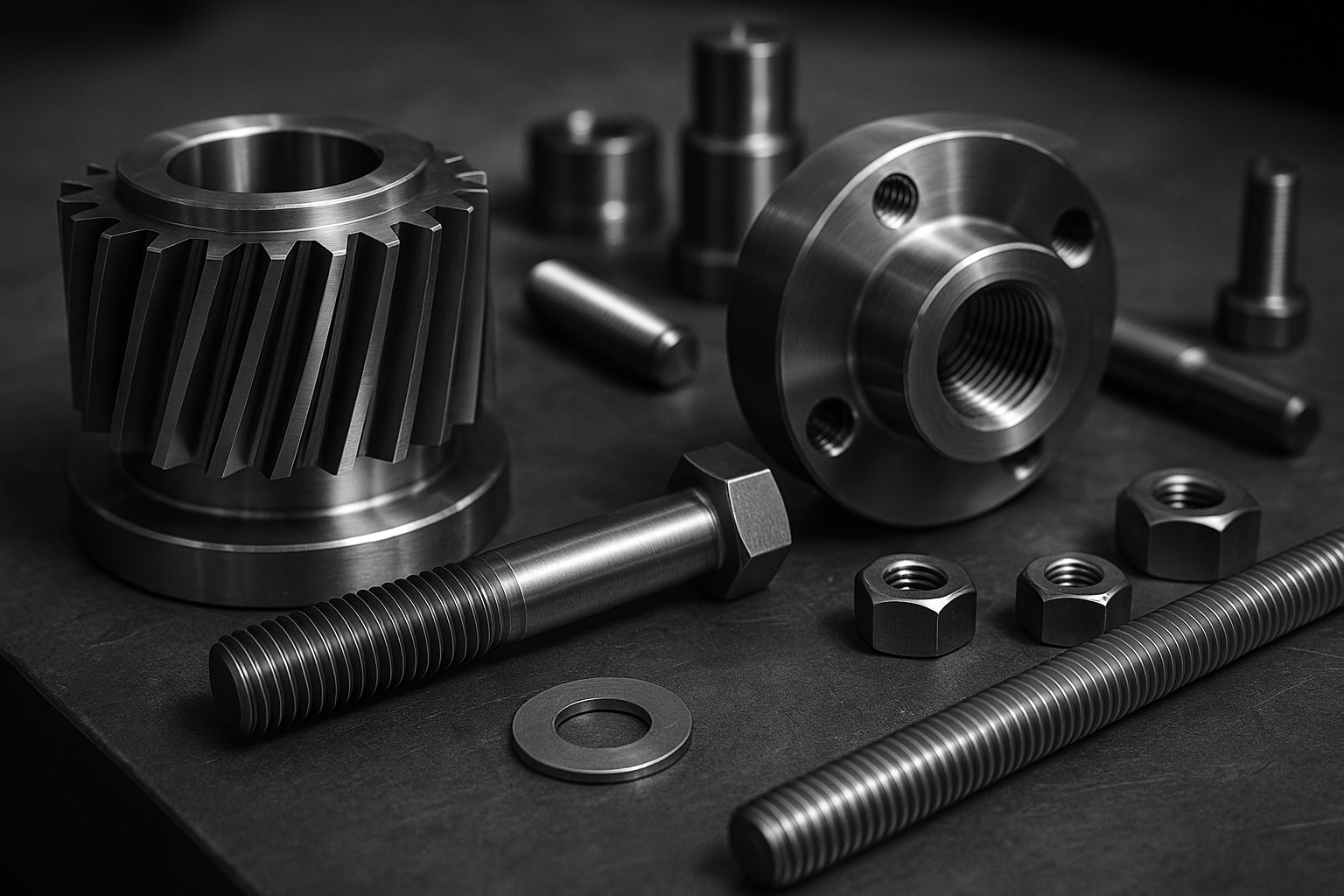

El desafío estructural detrás de cada conexión

En maquinaria pesada, infraestructura energética y construcción de gran altura, cada unión importa. Un solo sujetador débil puede comprometer la integridad de toda una estructura. Los pernos estándar suelen fallar al exponerse a cargas extremas, vibración o corrosión.

Por eso, los sujetadores personalizados de alta resistencia se han vuelto indispensables. Diseñados para brindar precisión y resistencia, combinan control metalúrgico con mecanizado avanzado para mantener la estabilidad bajo tensión mecánica, garantizando así la confiabilidad en aplicaciones críticas.

Principio: Ingeniería de fuerza desde adentro hacia afuera

Los sujetadores de alta resistencia no son simplemente pernos más duros. Su rendimiento se basa en el equilibrio metalúrgico , el tratamiento térmico controlado y una geometría precisa .

Los mecanismos de ingeniería clave incluyen:

Optimización de la composición de la aleación: uso de mezclas de acero Cr-Mo o Ni-Cr para lograr una resistencia a la tracción superior a 1000 MPa.

Ciclos de tratamiento térmico: El temple y el revenido mejoran la dureza conservando la ductilidad.

Laminado y roscado CNC: produce una alineación del flujo de fibra para una mayor resistencia a la fatiga.

Sistemas de recubrimiento de superficies: Dacromet, zinc-níquel o galvanización por inmersión en caliente para el control de la corrosión.

Cada proceso garantiza que la microestructura del sujetador pueda resistir el estiramiento, el corte y la deformación de la rosca bajo ciclos de carga prolongados.

Sujetadores de alta resistencia estándar vs. personalizados

| Propiedad | Sujetadores estándar | Sujetadores personalizados de alta resistencia |

|---|---|---|

| Resistencia a la tracción | 400–600 MPa | 1.000–1.400 MPa |

| Resistencia a la fatiga | Moderado | Mejorado mediante enhebrado con flujo de fibra |

| Protección de superficies | Zincado básico | Recubrimiento de zinc-níquel / Dacromet / dúplex |

| Tolerancia de rosca | ±0,5 mm | Control CNC de ±0,05 mm |

| Tratamiento térmico | Genérico | Proceso controlado de múltiples etapas |

Los sujetadores personalizados transforman la debilidad mecánica en confianza estructural, brindando un nivel de consistencia inalcanzable con componentes producidos en masa.

Ventajas principales: La ciencia de la confiabilidad estructural

1. Mayor resistencia a la tracción

Las composiciones de aleación controladas con precisión y el tratamiento térmico brindan estabilidad de rendimiento incluso bajo cargas mecánicas extremas.

2. Resistencia a la fatiga y al impacto

Las roscas laminadas en CNC mejoran la continuidad del grano, reduciendo los puntos de concentración de tensión y extendiendo la vida útil por fatiga.

3. Protección contra la corrosión

Los recubrimientos avanzados resisten más de 1000 horas de pruebas de niebla salina, algo fundamental para uso en alta mar, energía e infraestructura.

4. Flexibilidad de diseño

La geometría de la cabeza, la longitud y el paso de la rosca se pueden adaptar a los requisitos de torsión o corte específicos del proyecto.

5. Calidad certificada

Todos los sujetadores Jingle cumplen o superan los estándares ISO 898-1 , ASTM A490 y DIN EN 14399 , lo que garantiza confiabilidad internacional.

Escenarios de aplicación: donde la fuerza se encuentra con la necesidad

Sistemas de energía eólica : Los pernos mantienen la estabilidad bajo cargas de viento cíclicas y condiciones de apriete de alto torque.

Construcción de puentes y túneles : Los anclajes de alta resistencia evitan el deslizamiento de las juntas en entornos con mucha vibración.

Maquinaria pesada : Los pernos del motor y del chasis soportan presión continua y fatiga mecánica.

Plantas petroquímicas : Los recubrimientos resistentes a la corrosión garantizan confiabilidad en entornos ácidos y de alta temperatura.

Sistemas ferroviarios y de transporte : los sujetadores de tracción personalizados resisten tensiones dinámicas y fluctuaciones de temperatura.

Cada una de estas aplicaciones demuestra una cosa: los sujetadores diseñados con precisión son la columna vertebral de la seguridad y el rendimiento.

Guía de selección profesional: Elección de sujetadores según el caso de uso

Para elegir el elemento de fijación adecuado es necesario encontrar un equilibrio entre la resistencia mecánica, el entorno y las condiciones de montaje. A continuación, se presenta un marco de selección práctico para diferentes necesidades operativas:

| Entorno / Aplicación | Material recomendado | Recubrimiento y acabado | Notas técnicas |

|---|---|---|---|

| Alta vibración (maquinaria, motores) | acero de aleación Cr-Mo | Recubrimiento de zinc-níquel | Priorizar la resistencia a la fatiga y la retención de torque. |

| Construcción al aire libre/marina | Acero inoxidable (A4/316) | Galvanización por inmersión en caliente o Dacromet | Centrarse en la protección contra la corrosión y el sellado de roscas. |

| Sistemas de alta temperatura | Acero aleado con aditivo de Mo o Ni | Óxido negro resistente al calor | Previene la fluencia y la pérdida de resistencia por el calor. |

| Marcos de acero estructural | Acero al carbono (grado 10.9+) | Recubrimiento de zinc dúplex | Para aplicaciones de alto cizallamiento y uniones donde la seguridad es crítica. |

| Ensamblajes de precisión (aeroespacial/automatización) | Aleación de titanio o alto contenido de níquel | Película anodizada/química | Maximiza la relación resistencia-peso con un mínimo desgaste. |

Visión práctica:

Evite el endurecimiento excesivo; la dureza excesiva reduce la resistencia a la fatiga.

Haga coincidir el revestimiento del sujetador con el mismo potencial del material de unión para evitar la corrosión galvánica.

Para aplicaciones de alta carga, siempre se deben realizar pruebas de torque en condiciones de ensamblaje reales.

Perspectiva estratégica: redefiniendo los estándares de fuerza

En industrias donde los fallos son inevitables, los sujetadores personalizados de alta resistencia representan más que simples piezas mecánicas: son protecciones diseñadas. Mediante precisión metalúrgica, fabricación digital y certificación internacional, garantizan una resistencia predecible, repetible y medible.

En Jingle , nos especializamos en ingeniería de sujetadores de grado OEM , combinando aleaciones de alta resistencia, roscado CNC de precisión y tratamientos de superficie avanzados para crear soluciones adaptadas a las demandas mecánicas de su proyecto.

Para explorar nuestra gama de sujetadores personalizados de alta resistencia o discutir soluciones especializadas, visite nuestra página de inicio o comuníquese con nuestro equipo de ingeniería a través de la página de contacto .