تحديات الرفع الآمن في مشاريع البناء

في عالم البناء والصناعات الثقيلة سريع التطور، يُعدّ ضمان رفع عناصر الخرسانة مسبقة الصب بشكل آمن وفعّال تحديًا بالغ الأهمية. ومن المشكلات الشائعة التي تواجهها فرق العمل هي أنظمة التثبيت غير الكافية التي تفشل تحت الضغط، مما يؤدي إلى تأخيرات ومخاطر على السلامة وإعادة عمل مكلفة. وهنا يبرز دور مرساة الرفع كعنصر حيوي، فهي مصممة لتوفير نقطة اتصال موثوقة لرفع الأحمال الثقيلة دون المساس بالسلامة الإنشائية. وبدون مرساة رفع متينة، قد تواجه المشاريع مخاطر مثل الانزلاق أو الكسر، مما يؤكد الحاجة إلى حلول متخصصة تعالج هذه المخاطر بشكل مباشر.

فهم دور مراسي الرفع

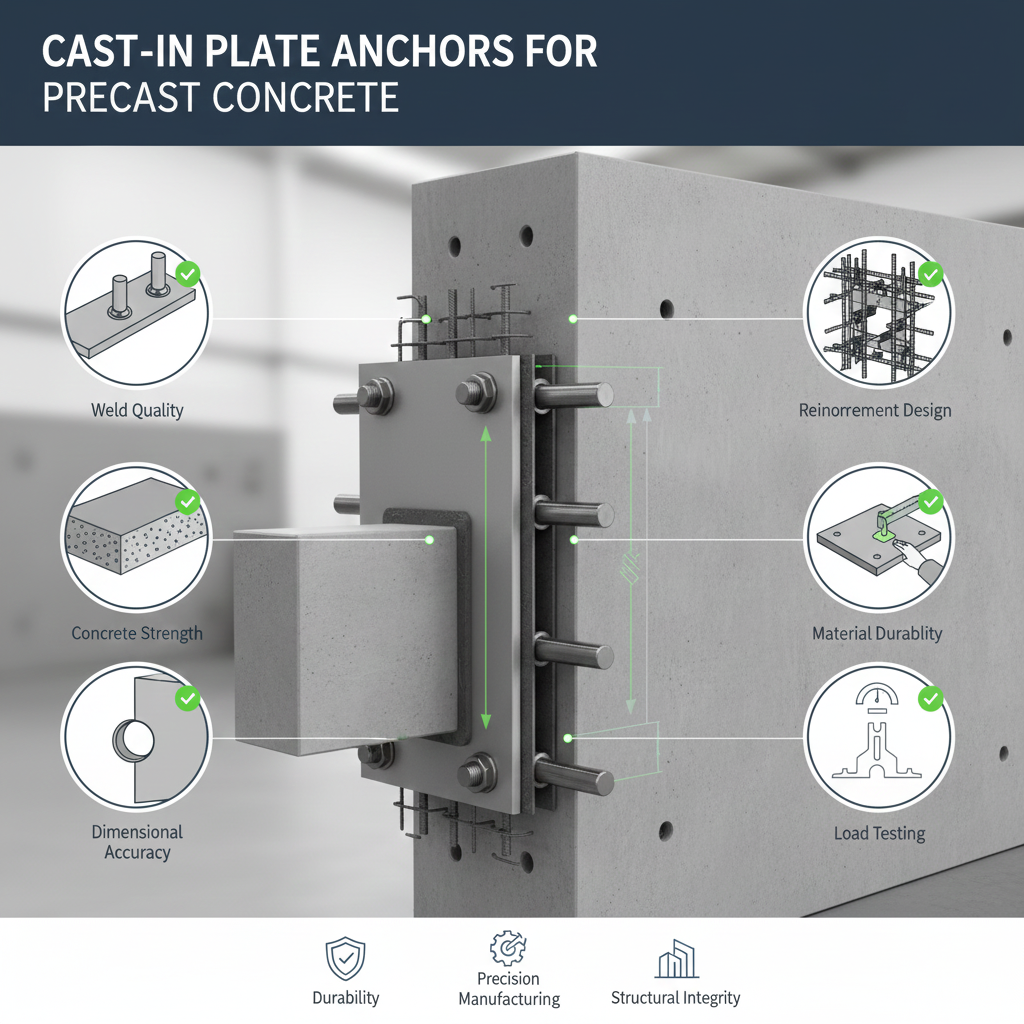

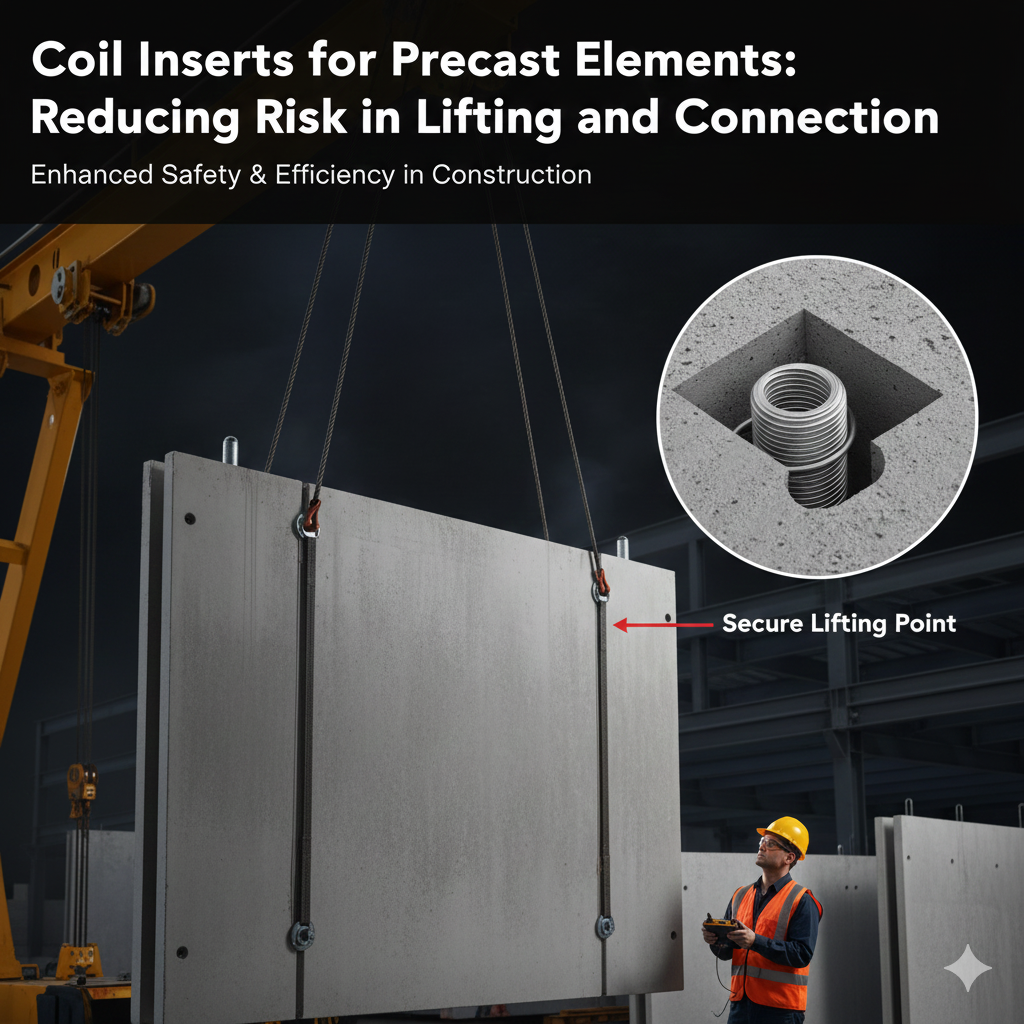

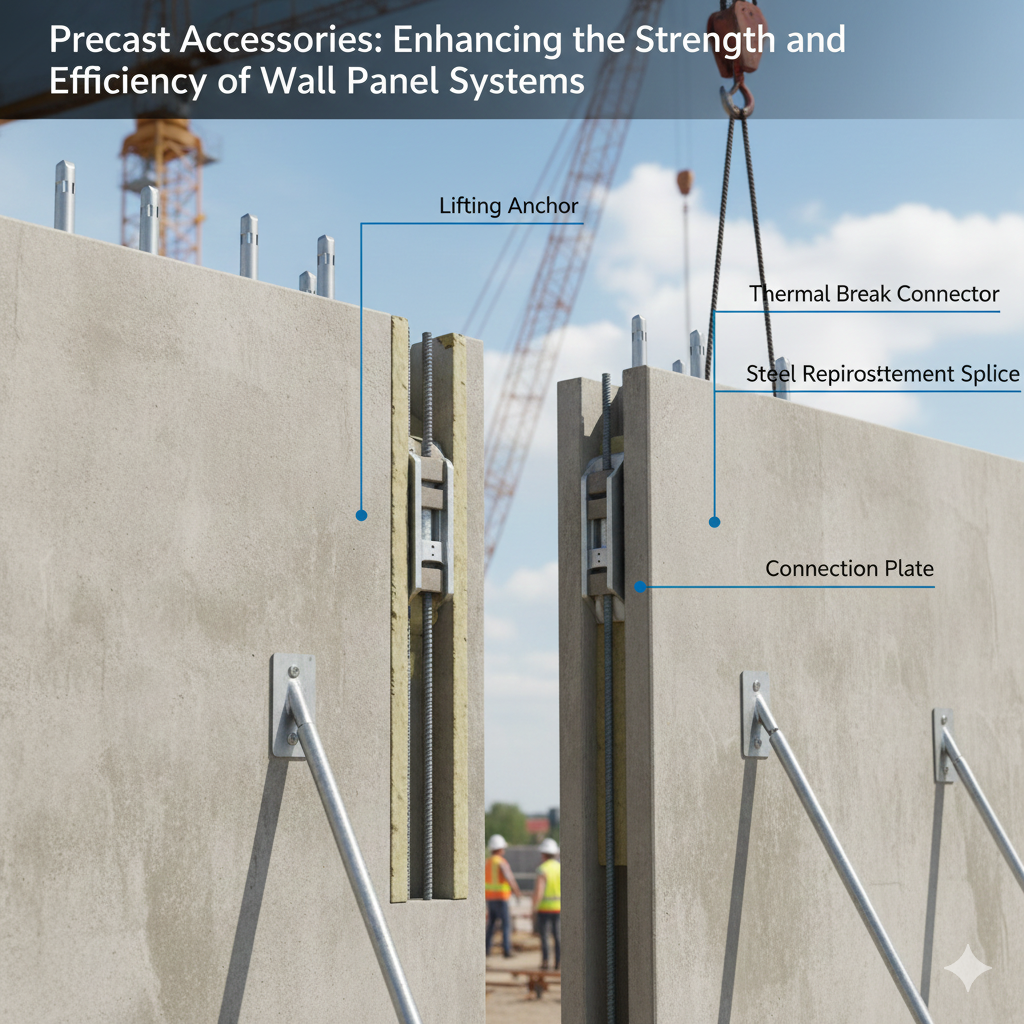

تُعدّ مثبتات الرفع قطعًا معدنية مُدمجة، مصنوعة عادةً من الفولاذ عالي المقاومة، تُغرس في الخرسانة أثناء عملية الصب لتسهيل رفعها بأمان. وتتفاقم المشكلة في البيئات التي تختبر فيها الأحمال المتغيرة والظروف القاسية حدود المثبتات القياسية، مما يؤدي غالبًا إلى عمليات غير فعّالة أو حوادث. ولمعالجة هذه المشكلة، صُممت مثبتات الرفع الحديثة بميزات مثل مقاومة التآكل وقدرات تحمل الأحمال العالية، مما يسمح برفع الألواح والجسور والصفائح بدقة وأمان. ومن خلال دمج هذه المثبتات في وقت مبكر من مرحلة التصميم، تستطيع فرق البناء الحد من المخاطر المرتبطة بالمناولة اليدوية أو أساليب الرفع الارتجالية، مما يُبسّط سير العمل ويعزز سلامة المشروع بشكل عام.

تحسين الكفاءة باستخدام قابضات الرفع

يُعدّ قابض الرفع عنصرًا أساسيًا مُكمّلًا لمرساة الرفع، حيث يُثبّت على رأس المرساة لتشكيل وصلة مؤقتة وآمنة للرافعات. وتؤدي مشكلة عدم توافق قابض الرفع أو تلفه إلى عدم موثوقية التثبيت واحتمالية سقوط الأحمال، مما يُعطّل العمليات ويزيد من وقت التوقف. يحلّ قابض الرفع هذه المشكلة من خلال توفير آليات تحرير سريعة وتوافقه مع أحجام مختلفة من المراسي، مما يضمن اتصالًا سلسًا يتحمّل القوى الديناميكية أثناء عمليات الرفع. غالبًا ما تكون هذه الأجهزة مُرمّزة بالألوان وفقًا لتصنيفات الأحمال، مما يُسهّل اختيار الجهاز المناسب للعمل، وبالتالي تقليل الأخطاء وزيادة الإنتاجية في الموقع.

تطبيق حلول لتحقيق موثوقية طويلة الأمد

للتغلب على تحديات الرفع بشكل كامل، من الضروري اعتماد نظام شامل يربط بين نقاط تثبيت الرفع وقوابض الرفع المتوافقة. يمكن حل مشاكل مثل بروز نقاط التثبيت أو عدم محاذاة القوابض من خلال اتباع إرشادات التركيب الصحيحة وإجراء عمليات فحص دورية، مما يمنع حدوث الأعطال قبل وقوعها. على سبيل المثال، يقلل استخدام قوالب التشكيل حول نقاط التثبيت من هدر الخرسانة، بينما تضمن برامج التدريب تعامل العمال مع القوابض بشكل صحيح. لا يقتصر هذا النهج القائم على حل المشكلات على خفض التكاليف من خلال تجنب الحوادث فحسب، بل يتوافق أيضًا مع معايير الصناعة مثل معايير إدارة السلامة والصحة المهنية (OSHA) أو لوائح الاتحاد الأوروبي (EN). من خلال إعطاء الأولوية لهذه الأدوات، يمكن للشركات تحويل المخاطر المحتملة إلى عمليات رفع فعالة وموثوقة تحافظ على سير المشاريع بسلاسة وتحمي فرق العمل.

أفضل الممارسات لاختيار واستخدام أنظمة الرفع

عند اختيار مثبتات الرفع والوصلات، ضع في اعتبارك عوامل مثل متطلبات الحمولة، والظروف البيئية، وسهولة إعادة الاستخدام. فمشكلة المبالغة في تحديد المواصفات أو التقليل من تقدير القدرات قد تؤدي إلى نفقات غير ضرورية أو إغفال جوانب السلامة. لذا، اختر أنظمة من شركات مصنعة موثوقة توفر جداول حمولة مفصلة وشهادات اختبار لضمان التوافق. الصيانة الدورية، بما في ذلك تنظيف الوصلات بعد كل استخدام، تُطيل عمرها الافتراضي وتحافظ على أدائها. في النهاية، يُعزز دمج هذه الحلول اتخاذ موقف استباقي تجاه مشاكل الرفع، مما يُسهم في عمليات بناء أكثر أمانًا وسرعة تُحقق نتائج مثالية.